Dans le dernier article, nous discutons de ce qu'est le purgeur de vapeur, comme nous le savons, le purgeur de vapeur est un type de vanne autonome qui évacue automatiquement les condensats d'une enceinte contenant de la vapeur tout en restant étanche à la vapeur vive, ou si nécessaire, en laissant passer la vapeur. s'écouler à un débit contrôlé ou ajusté. Le purgeur de vapeur a la capacité « d'identifier » la vapeur, le condensat et le gaz non condensable pour empêcher la vapeur et drainer l'eau qui, en fonction de la différence de densité, de la différence de température et du changement de phase, peut être divisé en un purgeur de vapeur mécanique, un purgeur de vapeur thermostatique. purgeur et purgeur thermique dynamique.

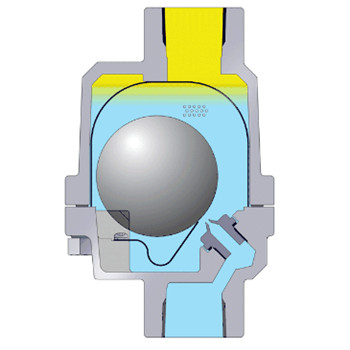

Le purgeur de vapeur mécanique utilise le changement du niveau de condensat pour faire monter (descendre) la boule flottante afin d'entraîner l'ouverture (la fermeture) du disque afin d'empêcher la vapeur et l'évacuation de l'eau en raison de la différence de densité entre le condensat et la vapeur. Le faible degré de sous-refroidissement rend le purgeur mécanique non affecté par les changements de pression de service et de température et permet à l'équipement de chauffage d'atteindre la meilleure efficacité de transfert de chaleur, sans stockage de vapeur d'eau. Le rapport de contre-pression maximum du piège est 80%, qui est le piège le plus idéal pour les équipements de chauffage des processus de production. Les pièges mécaniques comprennent un piège à balle flottante, un piège à balle semi-flottant libre, un piège à balle flottante à levier, un piège de type seau inversé, etc.

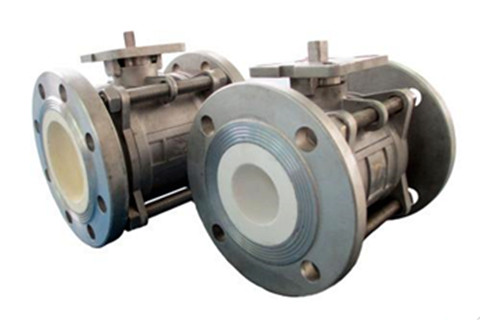

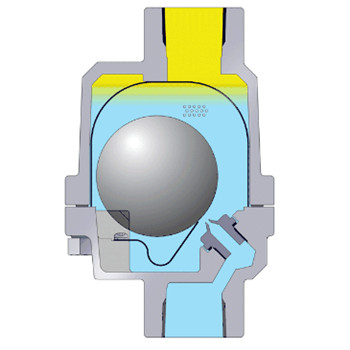

Purgeur de vapeur flottant

Un purgeur de vapeur flottant est que la boule flottante monte ou descend en fonction de la condensation de l'eau avec le niveau d'eau en raison du principe de flottabilité, il ajuste automatiquement le degré d'ouverture du trou de siège de décharge continue du condensat, lorsque l'eau s'arrête dans la boule pour revenir à la position fermée puis la vidange. Le trou du siège de la vanne de vidange est toujours en dessous de l'eau de condensation et forme un joint hydraulique, une séparation de l'eau et du gaz sans fuite de vapeur.

Purgeur de vapeur thermostatique

Ce type de purgeur de vapeur est provoqué par la différence de température entre la déformation ou l'expansion de l'élément de température de la vapeur et de l'eau de condensat pour entraîner l'ouverture et la fermeture du noyau de la vanne. Le purgeur de vapeur thermostatique a un degré élevé de sous-refroidissement, généralement de 15 à 40. Il utilise de l'énergie thermique pour que la vanne ait toujours de l'eau de condensat à haute température et aucune fuite de vapeur. Il a été largement utilisé dans les canalisations de vapeur, les caloducs, les équipements de chauffage ou les petits équipements de chauffage nécessitant des basses températures constituent le type de purgeur de vapeur le plus idéal. Le type de purgeur thermostatique comprend un purgeur à membrane, un purgeur à soufflet, un purgeur à plaques bimétalliques, etc.

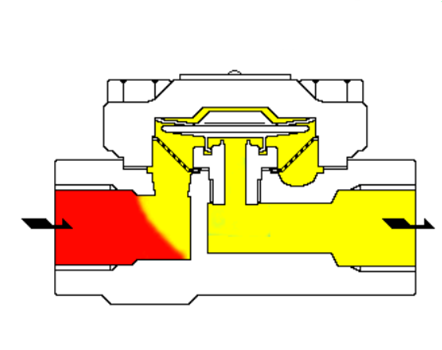

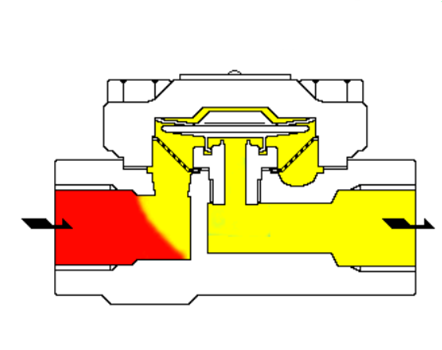

Purgeur de vapeur à membrane

L'élément d'action principal du piège à membrane est le diaphragme métallique, dont la température de vaporisation est inférieure à la température de saturation de l'eau liquide. Généralement, la température de la vanne est inférieure à la température de saturation de 15 ℃ ou 30 ℃. Le piège à membrane est sensible à la réponse, résistant au gel et à la surchauffe, de petite taille et facile à installer. Son taux de contre-pression est supérieur à 80%, ne peut pas condenser le gaz, longue durée de vie et entretien facile.

Purgeur thermique

Selon le principe de changement de phase, le purgeur de puissance thermique par la vapeur et l'eau de condensation à travers les changements de débit et de volume de différentes chaleurs de sorte que la plaque de soupape produise une différence de pression différente, qui entraîne la vanne de commutation de la plaque de soupape. Il fonctionne à la vapeur et perd beaucoup de vapeur. Il se caractérise par une structure simple, une bonne résistance à l'eau. Avec un dos maximum de 50%, bruyant, les plaques de soupape fonctionnent fréquemment et ont une durée de vie courte. Le type de purgeur à puissance thermique comprend le purgeur thermodynamique (à disque), le purgeur à impulsion, le purgeur à plaque perforée, etc.

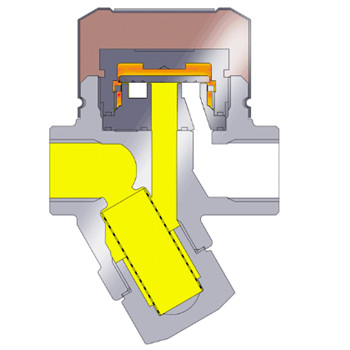

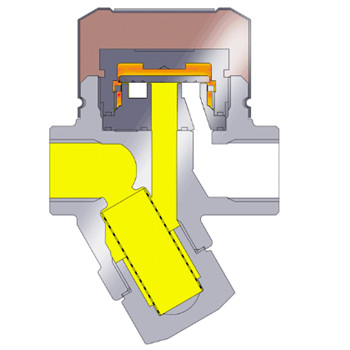

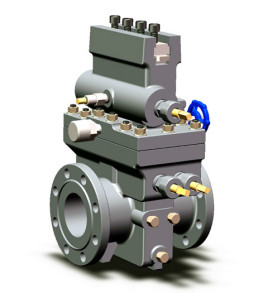

Purgeur de vapeur thermodynamique (à disque)

Il y a un disque mobile dans le purgeur de vapeur qui est à la fois sensible et actionnant. Selon la vapeur et le condensat lorsque le débit et le volume sont différents principes thermodynamiques, de sorte que la plaque de soupape monte et descend pour produire une vanne de commutation de plaque de soupape d'entraînement différentielle à pression différente. Le taux de fuite de vapeur est de 3% et le degré de sous-refroidissement est de 8 ℃ à 15 ℃. Lorsque l'appareil démarre, le condensat de refroidissement apparaît dans la canalisation et repousse la plaque de soupape sous l'effet de la pression de service pour s'évacuer rapidement. Lorsque le condensat est évacué, la vapeur est ensuite évacuée, le volume et le débit de la vapeur sont supérieurs à ceux des condensats, de sorte que la plaque de soupape produit une différence de pression pour se fermer rapidement en raison de l'aspiration du débit de vapeur. Lorsque la plaque de soupape est fermée par la pression des deux côtés, la zone de contrainte en dessous est inférieure à la pression dans la chambre du purgeur de vapeur due à la pression de vapeur au-dessus, la plaque de soupape est fermée hermétiquement. Lorsque la vapeur dans la chambre du purgeur refroidit pour se condenser, la pression dans la chambre disparaît. Condensez par la pression de service pour pousser la plaque de valve, continuez à évacuer, à circuler et à drainer par intermittence.

Avantages :

Avantages :