In het laatste artikel bespreken we wat de condenspot is, zoals we weten, is de condenspot een soort op zichzelf staande klep die het condensaat automatisch afvoert uit een omhulsel met stoom terwijl het strak blijft om levende stoom te gebruiken, of indien nodig stoom toe te staan om met een gecontroleerde of aangepaste snelheid te stromen. De condenspot heeft de mogelijkheid om stoom, condensaat en niet-condenseerbaar gas te "identificeren" om stoom te voorkomen en voert het water af, dat afhankelijk van het dichtheidsverschil, temperatuurverschil en faseverandering kan worden onderverdeeld in een mechanische condenspot, thermostatische stoom sifon en thermische dynamische condenspot.

De mechanische condenspot maakt gebruik van de verandering van condensaatniveau om de vlotterbal te laten stijgen (vallen) om de schijf te openen (sluiten) om stoom te voorkomen en water te lozen vanwege het dichtheidsverschil tussen condensaat en stoom. Door de geringe mate van onderkoeling wordt de mechanische condenspot niet beïnvloed door de werkdruk en temperatuurschommelingen en zorgt de verwarmingsapparatuur voor de beste warmteoverdracht, geen opslag van waterdamp. De maximale tegendrukverhouding van de sifon is 80%, wat de meest ideale sifon is voor productieprocesverwarmingsapparatuur. Mechanische vallen zijn onder meer een vrij zwevende kogelvanger, een vrij half zwevende kogelvanger, een hefboom zwevende kogelvanger, een omgekeerde emmertype val, enz.

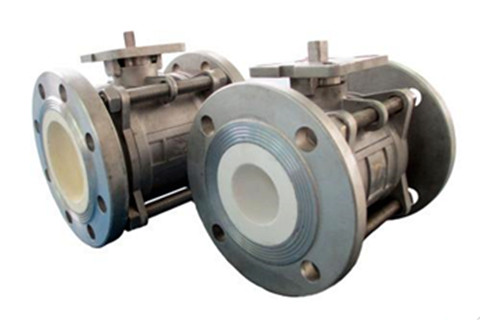

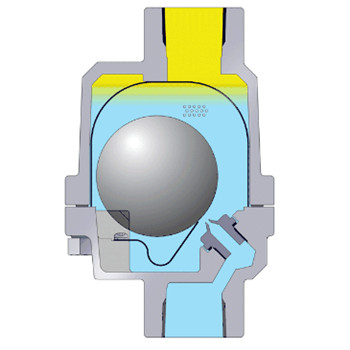

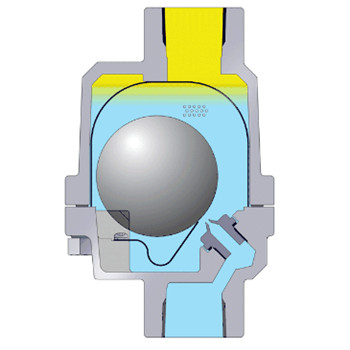

Vrij zwevende condenspot

Een vrij zwevende condenspot is dat de zwevende bal stijgt of daalt in overeenstemming met de watercondensatie met het waterniveau als gevolg van het drijfvermogen, het past automatisch de opening van de stoelopening aan van continu condenswater, wanneer water in de bal stopt om terug te keren naar de gesloten positie en vervolgens drainage. Het gat in de zitting van de afvoerklep zit altijd onder het condenswater van een waterslot, water- en gasscheiding zonder stoomlekkage.

Thermostatische condenspot

Dit soort condenspot wordt veroorzaakt door het temperatuurverschil tussen de vervorming of expansie van het temperatuurelement van het stoom- en condenswater om de klepkern open en dicht te drijven. De thermostatische condenspot heeft een grote mate van onderkoeling, in het algemeen 15 tot 40. Het gebruikt warmte-energie om de klep altijd condensaatwater op hoge temperatuur te laten hebben en geen stoomlekkage, is veel gebruikt in stoompijpleidingen, warmtepijpleidingen, verwarmingsapparatuur of kleine verwarmingsapparatuur met lage temperatuurvereisten, is het meest ideale type condenspot. Het type thermo-statische condenspot omvat diafragma condenspot, balg condenspot, bimetaal plaat condenspot en etc.

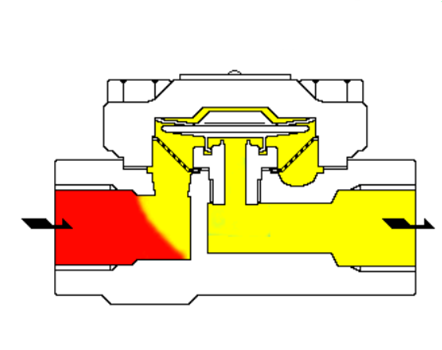

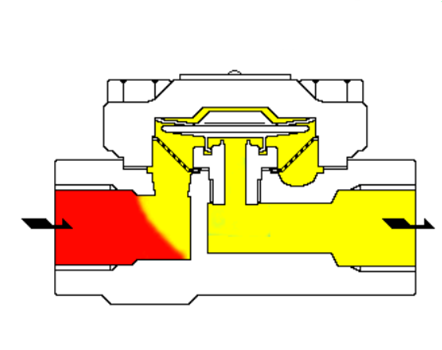

Membraan condenspot

Het belangrijkste actie-element van de membraanafsluiter is het metalen membraan, dat is gevuld met een verdampingstemperatuur die lager is dan de verzadigingstemperatuur van watervloeistof, over het algemeen is de kleptemperatuur lager dan de verzadigingstemperatuur van 15 ℃ of 30 ℃. Membraanafsluiter is gevoelig voor respons, weerstand tegen bevriezing en oververhitting, klein formaat en eenvoudig te installeren. Het tegendrukpercentage is meer dan 80%, kan geen gas condenseren, lange levensduur en eenvoudig onderhoud.

Thermische condenspot

Volgens het faseveranderingsprincipe, de thermische kracht-condenspot door stoom en condenswater door de stroomsnelheid en volumeveranderingen van verschillende warmte, zodat de klepplaat een ander drukverschil produceerde, dat de klepplaatschakelklep aandrijft. Het wordt aangedreven door stoom en verliest veel stoom. Het wordt gekenmerkt door een eenvoudige structuur, goed waterbestendig. Met een maximale rug van 50% werken lawaaierige klepplaat regelmatig en korte levensduur. Het type thermische kracht-condenspot omvat de thermodynamische (schijf) condenspot, puls-condenspot, condenspot met condenspot enzovoort.

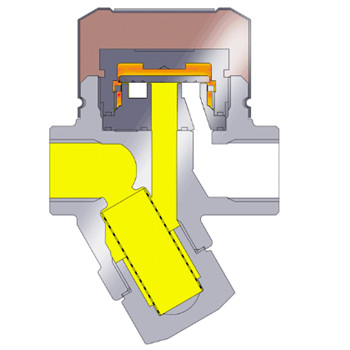

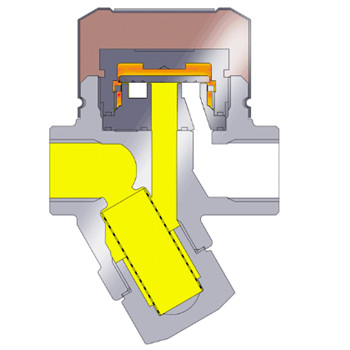

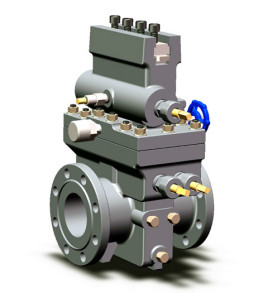

Thermodynamische (schijf) condenspot

Er is een beweegbare schijf in de condenspot die zowel gevoelig is als in werking is. Volgens de stoom en condensaat wanneer de stroomsnelheid en het volume van verschillende thermodynamische principes, zodat de klepplaat op en neer om verschillende drukverschilregelklepplaatplaat schakelklep te produceren. Het stoomlekkagepercentage is 3% en de onderkoeling is 8 ℃ -15 ℃. Wanneer het apparaat start, verschijnt het koelcondensaat in de pijpleiding en duwt het door de werkdruk van de klepplaat om snel af te voeren. Wanneer het condensaat wordt afgevoerd, wordt de stoom vervolgens afgevoerd, het volume en de stroomsnelheid van de stoom is groter dan de condensaten, zodat de klepplaat een drukverschil produceert om snel te sluiten vanwege het aanzuigen van de stoomstroomsnelheid. Wanneer de klepplaat aan beide zijden door druk wordt gesloten, is het spanningsgebied eronder kleiner dan de druk in de condenspot van de stoomdruk erboven, wordt de klepplaat stevig gesloten. Wanneer de stoom in de condenspot afkoelt om te condenseren, verdwijnt de druk in de kamer. Condensaat door werkdruk om de klepplaat te duwen, door te gaan met afvoeren, circulatie en intermitterende afvoer.

voordelen:

voordelen: