W ostatnim artykule omawiamy czym jest odwadniacz, jak wiemy, odwadniacz jest rodzajem samodzielnego zaworu, który automatycznie odprowadza kondensat z obudowy zawierającej parę, pozostając jednocześnie szczelnym dla pary świeżej lub, jeśli to konieczne, przepuszcza parę płynąć z kontrolowaną lub dostosowaną szybkością. Odwadniacz posiada zdolność „identyfikacji” pary, kondensatu i gazu nieskraplającego się, zapobiega tworzeniu się pary oraz odprowadza wodę, którą w zależności od różnicy gęstości, różnicy temperatur i zmiany fazowej można podzielić na odwadniacz mechaniczny, parowy termostatyczny odwadniacz i odwadniacz termodynamiczny.

Mechaniczny odwadniacz wykorzystuje zmianę poziomu kondensatu do wznoszenia się (opadania) kuli pływakowej i napędzania dysku do otwierania (zamykania), aby zapobiec wypływowi pary i wody z powodu różnicy gęstości pomiędzy kondensatem i parą. Niewielki stopień przechłodzenia sprawia, że na odwadniacz mechaniczny nie mają wpływu zmiany ciśnienia i temperatury roboczej, a urządzenia grzewcze osiągają najlepszą efektywność wymiany ciepła, bez magazynowania pary wodnej. Maksymalny współczynnik przeciwciśnienia odwadniacza wynosi 80%, co jest najbardziej idealnym odwadniaczem do urządzeń grzewczych w procesie produkcyjnym. Do pułapek mechanicznych zalicza się pułapki na kule swobodnie pływające, pułapki na kule swobodnie pływające, pułapki na kule pływające z dźwignią, pułapki typu odwróconego wiadra itp.

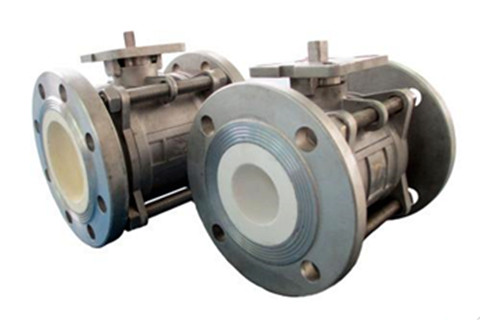

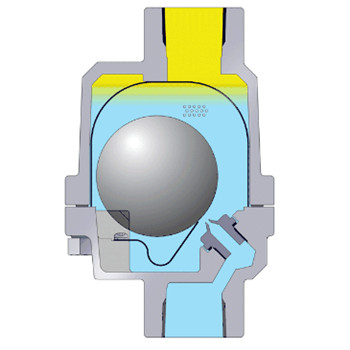

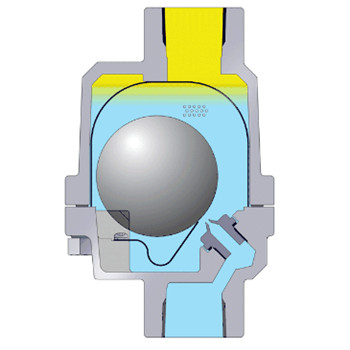

Odwadniacz swobodnie pływający

Swobodnie pływający odwadniacz polega na tym, że pływająca kula unosi się lub opada w zależności od kondensacji wody wraz z poziomem wody, zgodnie z zasadą wyporu. Automatycznie reguluje stopień otwarcia otworu gniazda ciągłego odprowadzania kondensatu, gdy woda zatrzymuje się w kuli z powrotem do pozycji zamkniętej, a następnie drenaż. Otwór gniazda zaworu spustowego znajduje się zawsze poniżej poziomu wody kondensacyjnej, co zapewnia uszczelnienie wodne i separację wody i gazu bez wycieku pary.

Termostatyczny odwadniacz

Ten rodzaj odwadniacza jest spowodowany różnicą temperatur pomiędzy odkształceniem lub rozszerzaniem elementu temperaturowego pary i wody kondensacyjnej, co powoduje otwieranie i zamykanie rdzenia zaworu. Termostatyczny odwadniacz charakteryzuje się dużym stopniem przechłodzenia, zwykle od 15 do 40. Wykorzystuje energię cieplną, aby na zaworze zawsze znajdowała się woda kondensacyjna o wysokiej temperaturze i nie powodował wycieków pary. Jest szeroko stosowany w rurociągach parowych, ciepłociągach, urządzeniach grzewczych lub małe urządzenia grzewcze o wymaganiach niskotemperaturowych, jest najbardziej idealnym typem odwadniacza. Typ odwadniacza termostatycznego obejmuje odwadniacz membranowy, odwadniacz mieszkowy, odwadniacz z płytą bimetaliczną itp.

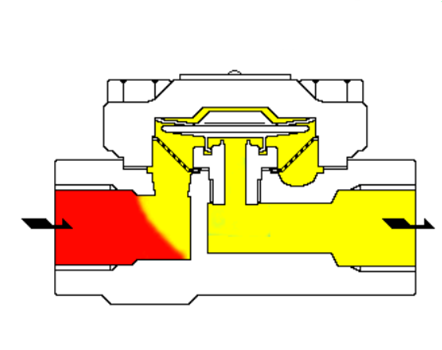

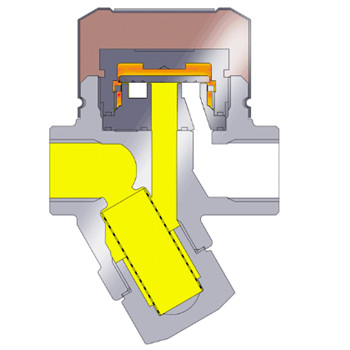

Odwadniacz membranowy

Głównym elementem działania odwadniacza membranowego jest metalowa membrana wypełniona temperaturą parowania niższą od temperatury nasycenia cieczy wodnej, zazwyczaj temperatura zaworu jest niższa od temperatury nasycenia wynoszącej 15℃ lub 30℃. Odwadniacz membranowy jest czuły na reakcję, odporny na zamarzanie i przegrzanie, ma niewielkie rozmiary i jest łatwy w montażu. Jego współczynnik przeciwciśnienia przekracza 80%, nie może skroplić gazu, ma długą żywotność i łatwą konserwację.

Odwadniacz termiczny

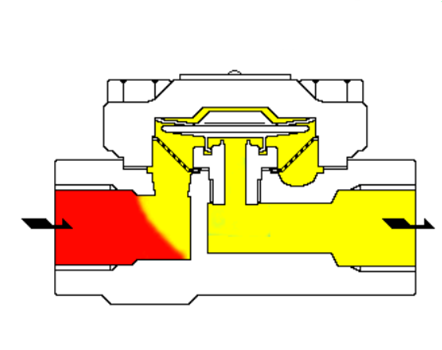

Zgodnie z zasadą zmiany fazy, odwadniacz cieplny zasilany parą i skroploną wodą poprzez zmiany natężenia przepływu i objętości różnych ciepła, tak że płyta zaworowa wytwarzała różną różnicę ciśnień, która napędza zawór przełączający płyty zaworowej. Jest zasilany parą i traci dużo pary. Charakteryzuje się prostą budową, dobrą wodoodpornością. Z maksymalnym tyłem 50%, hałaśliwym, płytką zaworową często pracującą i krótką żywotnością. Rodzaj odwadniaczy cieplnych obejmuje odwadniacz termodynamiczny (tarczowy), odwadniacz impulsowy, odwadniacz płytowy otworowy i tak dalej.

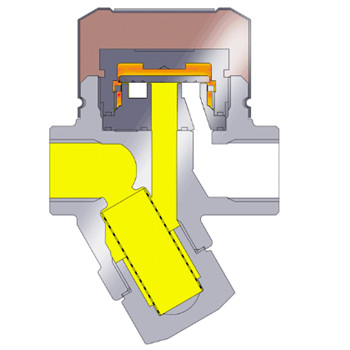

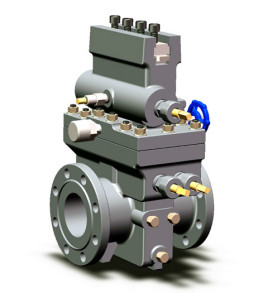

Odwadniacz termodynamiczny (tarczowy).

W odwadniaczu znajduje się ruchomy dysk, który jest jednocześnie czuły i uruchamiający. W zależności od pary i kondensatu, gdy natężenie przepływu i objętość różnią się zasadami termodynamiki, tak że płyta zaworu w górę i w dół wytwarza zawór przełączający płyty zaworu napędowego o różnej różnicy ciśnień. Szybkość wycieku pary wynosi 3%, a stopień przechłodzenia wynosi 8℃-15℃. Po uruchomieniu urządzenia w rurociągu pojawia się kondensat chłodzący, który pod wpływem ciśnienia roboczego wypycha płytę zaworową i szybko się odprowadza. Kiedy kondensat jest odprowadzany, para jest następnie odprowadzana, objętość i natężenie przepływu pary jest większe niż kondensatów, tak że płyta zaworowa wytwarza różnicę ciśnień, która szybko się zamyka z powodu zasysania natężenia przepływu pary. Gdy płyta zaworowa jest zamknięta pod wpływem ciśnienia z obu stron, powierzchnia naprężeń pod nią jest mniejsza niż ciśnienie w komorze odwadniacza od ciśnienia pary powyżej, płyta zaworu jest szczelnie zamknięta. Gdy para w komorze odwadniacza ostygnie i zacznie się skroplić, ciśnienie w komorze zanika. Kondensat pod ciśnieniem roboczym, aby popchnąć płytkę zaworu, kontynuować odprowadzanie, cyrkulację i przerywany drenaż.

Zalety:

Zalety: