Nell'ultimo articolo, discuteremo cos'è lo scaricatore di condensa. Come sappiamo, lo scaricatore di condensa è un tipo di valvola autonoma che scarica automaticamente la condensa da un involucro contenente vapore rimanendo ermetica al vapore vivo o, se necessario, consentendo al vapore di fluire a una velocità controllata o regolata. Lo scaricatore di condensa ha la capacità di "identificare" vapore, condensa e gas non condensabile per impedire il vapore e drenare l'acqua, che a seconda della differenza di densità, differenza di temperatura e cambiamento di fase, può essere suddiviso in scaricatore di vapore meccanico, scaricatore di vapore termostatico scaricatore e scaricatore di vapore termodinamico.

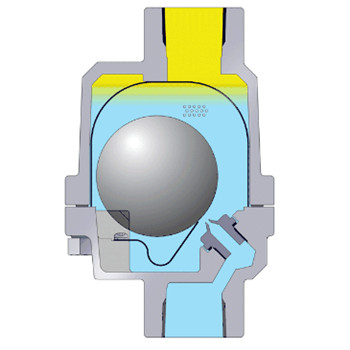

Lo scaricatore di condensa meccanico sfrutta la variazione del livello della condensa per far sì che la sfera del galleggiante si alzi (abbassi) per spingere il disco ad aprirsi (chiudersi) per impedire il vapore e lo scarico dell'acqua a causa della differenza di densità tra condensa e vapore. Il basso grado di sottoraffreddamento fa sì che lo scaricatore di vapore meccanico non sia influenzato dalla pressione di esercizio e dalle variazioni di temperatura e consente all'apparecchiatura di riscaldamento di ottenere la migliore efficienza di trasferimento del calore, senza accumulo di vapore acqueo. Il rapporto massimo di contropressione della trappola è 80%, che è la trappola ideale per le apparecchiature di riscaldamento del processo produttivo. Le trappole meccaniche includono la trappola a sfera flottante, la trappola a sfera semiflottante libera, la trappola a sfera flottante a leva, la trappola a secchio rovesciato, ecc.

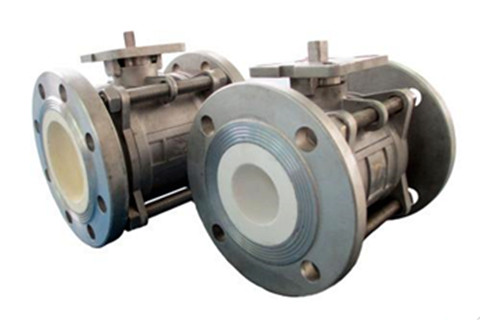

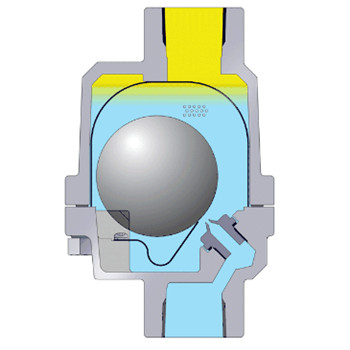

Scaricatore di vapore flottante

Uno scaricatore di condensa flottante prevede che la sfera galleggiante si alzi o scenda in base alla condensazione dell'acqua con il livello dell'acqua grazie al principio di galleggiabilità, regola automaticamente il grado di apertura del foro del sedile di scarico continuo della condensa, quando l'acqua si ferma nella sfera torna a la posizione chiusa e poi il drenaggio. Il foro della sede della valvola di scarico è sempre al di sotto dell'acqua di condensa formando una tenuta idraulica, separazione di acqua e gas senza perdite di vapore.

Scaricatore di vapore termostatico

Questo tipo di scaricatore di condensa è causato dalla differenza di temperatura tra la deformazione o l'espansione dell'elemento della temperatura del vapore e dell'acqua di condensa per aprire e chiudere il nucleo della valvola. Lo scaricatore di condensa termostatico ha un ampio grado di sottoraffreddamento, generalmente da 15 a 40. Utilizza l'energia termica per far sì che la valvola abbia sempre acqua di condensa ad alta temperatura e nessuna perdita di vapore, è stato ampiamente utilizzato in condutture di vapore, condutture di calore, apparecchiature di riscaldamento o piccoli apparecchi di riscaldamento con requisiti di bassa temperatura, sono il tipo di scaricatore di condensa più ideale. Il tipo di scaricatore di vapore termostatico comprende scaricatore di vapore a diaframma, scaricatore di vapore a soffietto, scaricatore di vapore a piastra bimetallica, ecc.

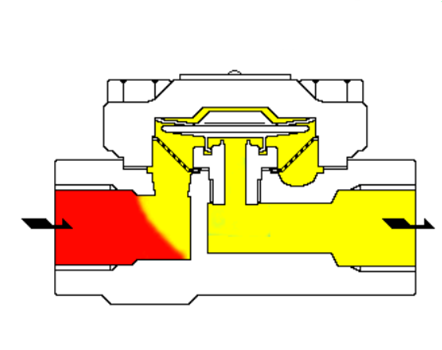

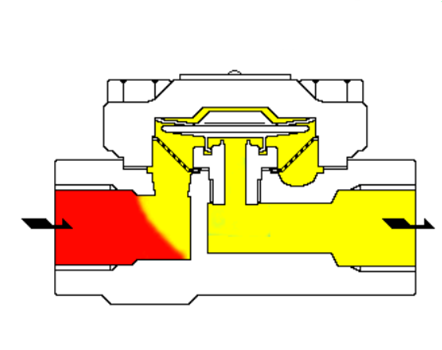

Scaricatore di vapore a membrana

L'elemento di azione principale della trappola a membrana è il diaframma metallico, riempito con una temperatura di vaporizzazione inferiore alla temperatura di saturazione dell'acqua liquida, generalmente la temperatura della valvola è inferiore alla temperatura di saturazione di 15 ℃ o 30 ℃. La trappola a membrana è sensibile alla risposta, resistente al gelo e al surriscaldamento, di piccole dimensioni e facile da installare. Il suo tasso di contropressione è superiore a 80%, non può condensare il gas, lunga durata e facile manutenzione.

Scaricatore termico per vapori

Secondo il principio del cambiamento di fase, lo scaricatore di vapore a energia termica mediante vapore e acqua di condensa attraverso la portata e il volume cambia di calore diverso in modo che la piastra della valvola produca una differenza di pressione diversa, che aziona la valvola di commutazione della piastra della valvola. È alimentato a vapore e perde molto vapore. È caratterizzato da una struttura semplice, buona resistenza all'acqua. Con uno schienale massimo di 50%, rumoroso, la piastra della valvola funziona frequentemente e ha una durata breve. Il tipo di scaricatore di vapore a energia termica comprende lo scaricatore di vapore termodinamico (a disco), lo scaricatore di vapore a impulsi, lo scaricatore di vapore a piastra forata e così via.

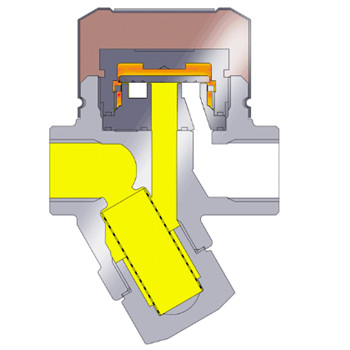

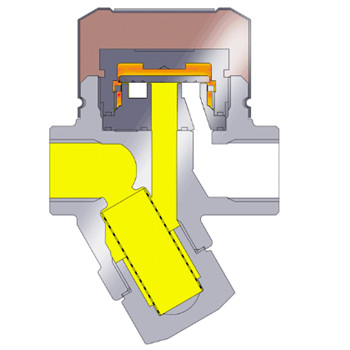

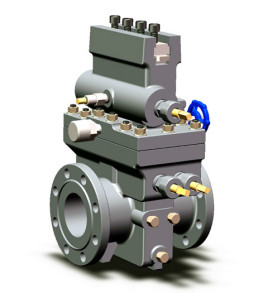

Scaricatore di condensa termodinamico (a disco).

Nello scaricatore di vapore è presente un disco mobile che è allo stesso tempo sensibile e attivo. A seconda del vapore e della condensa, quando la portata e il volume sono diversi principi termodinamici, in modo che la piastra della valvola su e giù produca una diversa valvola di commutazione della piastra della valvola di azionamento differenziale di pressione. Il tasso di perdita di vapore è 3% e il grado di sottoraffreddamento è 8℃-15℃. Quando il dispositivo si avvia, la condensa di raffreddamento appare nella tubazione e spinge via la piastra della valvola grazie alla pressione di esercizio per scaricarsi rapidamente. Quando la condensa viene scaricata, il vapore viene quindi scaricato, il volume e la portata del vapore sono maggiori dei condensati, in modo che la piastra della valvola produca una differenza di pressione per chiudersi rapidamente a causa dell'aspirazione della portata di vapore. Quando la piastra della valvola è chiusa dalla pressione su entrambi i lati, l'area di sollecitazione sottostante è inferiore alla pressione nella camera dello scaricatore di vapore rispetto alla pressione del vapore sopra, la piastra della valvola è chiusa ermeticamente. Quando il vapore nella camera dello scaricatore di condensa si raffredda per condensare, la pressione nella camera scompare. Condensa mediante pressione di esercizio per spingere la piastra della valvola, continuare a scaricare, circolare e drenaggio intermittente.

Vantaggi:

Vantaggi: