En el último artículo, discutimos qué es la trampa de vapor, como sabemos, la trampa de vapor es un tipo de válvula autónoma que drena automáticamente el condensado de un recinto que contiene vapor mientras permanece hermética al vapor vivo o, si es necesario, permitiendo que el vapor fluir a un ritmo controlado o ajustado. La trampa de vapor tiene la capacidad de “identificar” vapor, condensado y gas no condensable para evitar el vapor y drena el agua, que dependiendo de la diferencia de densidad, diferencia de temperatura y cambio de fase, se puede dividir en trampa de vapor mecánica, vapor termostática. trampa y trampa de vapor termodinámica.

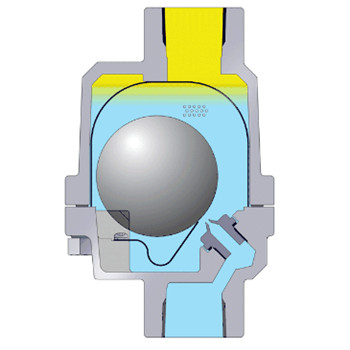

La trampa de vapor mecánica utiliza el cambio del nivel de condensado para hacer que la bola del flotador suba (baje) para hacer que el disco se abra (cierre) para evitar que el vapor y descargue agua debido a la diferencia de densidad entre el condensado y el vapor. El pequeño grado de subenfriamiento hace que la trampa de vapor mecánica no se vea afectada por la presión de trabajo y los cambios de temperatura y hace que el equipo de calefacción alcance la mejor eficiencia de transferencia de calor, sin almacenamiento de vapor de agua. La relación máxima de contrapresión de la trampa es 80%, que es la trampa más ideal para equipos de calentamiento de procesos de producción. Las trampas mecánicas incluyen trampa de bolas de flotación libre, trampa de bolas de media flotación libre, trampa de bolas flotante de palanca, trampa de tipo cubo invertido, etc.

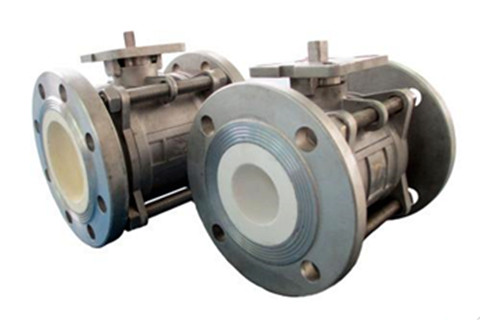

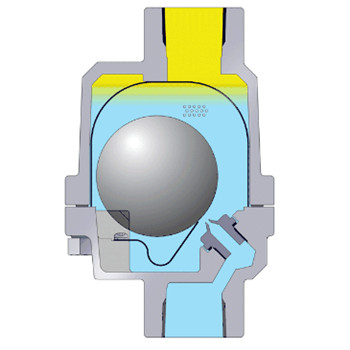

Trampa de vapor de flotación libre

Una trampa de vapor de flotación libre es aquella en la que la bola flotante sube o baja según la condensación del agua con el nivel del agua debido al principio de flotabilidad, ajusta automáticamente el grado de apertura del orificio del asiento de descarga continua de condensado, cuando el agua se detiene en la bola y regresa a la posición cerrada y luego drenaje. El orificio del asiento de la válvula de drenaje siempre está debajo del agua de condensación para formar un sello de agua, separación de agua y gas sin fugas de vapor.

Trampa de vapor termostática

Este tipo de trampa de vapor es causada por la diferencia de temperatura entre la deformación o expansión del elemento de temperatura del vapor y del agua condensada para abrir y cerrar el núcleo de la válvula. La trampa de vapor termostática tiene un alto grado de subenfriamiento, generalmente de 15 a 40. Utiliza energía térmica para hacer que la válvula siempre tenga agua condensada a alta temperatura y sin fugas de vapor, y se ha utilizado ampliamente en tuberías de vapor, tuberías de calor, equipos de calefacción o Los equipos de calefacción pequeños con requisitos de baja temperatura son el tipo de trampa de vapor más ideal. El tipo de trampa de vapor termostática incluye trampa de vapor de diafragma, trampa de vapor de fuelle, trampa de vapor de placa bimetálica, etc.

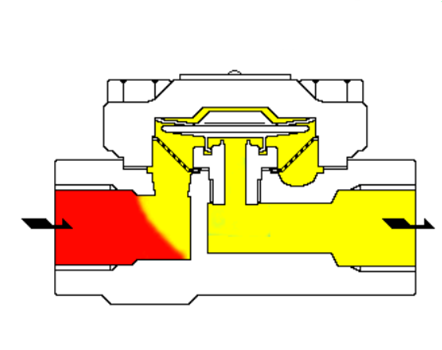

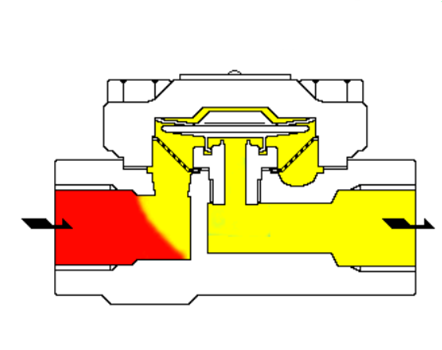

Trampa de vapor de diafragma

El principal elemento de acción de la trampa de diafragma es el diafragma metálico, el cual está lleno con una temperatura de vaporización que es inferior a la temperatura de saturación del agua líquida; generalmente la temperatura de la válvula es inferior a la temperatura de saturación de 15 ℃ o 30 ℃. La trampa de diafragma es sensible a la respuesta, resistente al congelamiento y al sobrecalentamiento, de tamaño pequeño y fácil de instalar. Su tasa de contrapresión es superior a 80%, no puede condensar gas, tiene una larga vida útil y un fácil mantenimiento.

Trampa de vapor térmica

De acuerdo con el principio de cambio de fase, la trampa de vapor de energía térmica utiliza vapor y agua condensada a través del caudal y los cambios de volumen de diferentes calores para que la placa de la válvula produzca una diferencia de presión diferente, que impulsa la válvula de conmutación de la placa de la válvula. Funciona con vapor y pierde mucho vapor. Se caracteriza por una estructura simple y buena resistencia al agua. Con un respaldo máximo de 50%, ruidoso, la placa de válvula funciona con frecuencia y una vida útil corta. El tipo de trampa de vapor de energía térmica incluye la trampa de vapor termodinámica (de disco), la trampa de vapor de pulso, la trampa de vapor de placa perforada, etc.

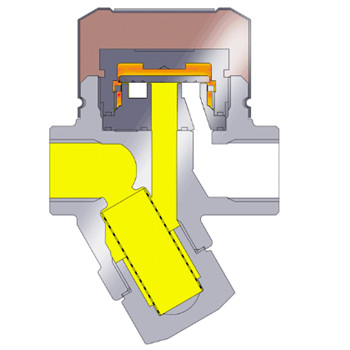

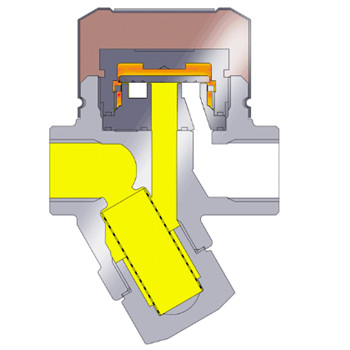

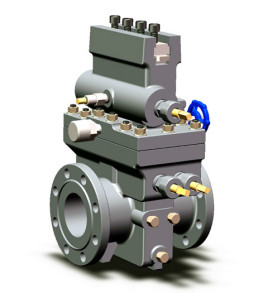

Trampa de vapor termodinámica (de disco)

Hay un disco móvil en la trampa de vapor que es a la vez sensible y actuador. De acuerdo con el vapor y el condensado cuando el caudal y el volumen de diferentes principios termodinámicos, de modo que la placa de la válvula sube y baja para producir una válvula de conmutación de la placa de la válvula de accionamiento diferencial de presión diferente. La tasa de fuga de vapor es 3% y el grado de subenfriamiento es 8 ℃ -15 ℃. Cuando el dispositivo arranca, el condensado de enfriamiento aparece en la tubería y empuja la placa de la válvula por la presión de trabajo para descargarse rápidamente. Cuando se descarga el condensado, luego se descarga el vapor, el volumen y el caudal del vapor son mayores que los del condensado, de modo que la placa de la válvula produce una diferencia de presión para cerrarse rápidamente debido a la succión del caudal de vapor. Cuando la placa de la válvula se cierra por presión en ambos lados, el área de tensión debajo de ella es menor que la presión en la cámara de la trampa de vapor debido a la presión del vapor arriba, la placa de la válvula se cierra herméticamente. Cuando el vapor en la cámara de la trampa de vapor se enfría para condensarse, la presión en la cámara desaparece. Condensado por presión de trabajo para empujar la placa de la válvula, continuar descargando, circulación y drenaje intermitente.

Ventajas:

Ventajas: