PTFE-ausgekleidete Ventile VS PFA-ausgekleidete Ventile

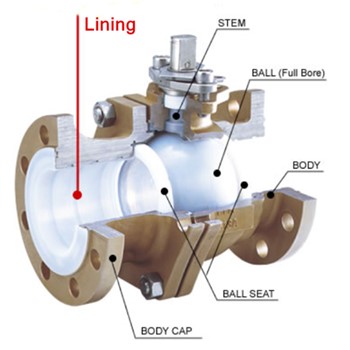

Ausgekleidete Ventile sind eine sichere und zuverlässige Lösung für jeden Grad an Korrosionsfluss in der chemischen Industrie. Die Auskleidung der Ventile und Armaturen sorgt für extrem hohe chemische Beständigkeit und Langlebigkeit. PTFE-ausgekleidete Ventile und PFA-ausgekleidete Ventile sind die am häufigsten verwendeten Ventile, die als wirtschaftlichere Alternative zu hochwertigen Legierungen in korrosiven Anwendungen in der Chemie-, Pharma-, Petrochemie-, Düngemittel-, Zellstoff- und Papier- sowie Metallurgieindustrie eingesetzt werden. Um den Unterschied zu kennen, müssen Sie die Materialunterschiede zwischen PTFE und PFA kennen.

Sowohl PFA als auch PTFE sind die am häufigsten verwendeten Formen von Teflon. PFA und PTFE haben ähnliche chemische Eigenschaften: ausgezeichnete mechanische Festigkeit und Spannungsrissbeständigkeit. Die Eigenschaften der guten Formleistung und des breiten Verarbeitungsbereichs machen es für Formen, Extrusion, Spritzguss, Transferformen und andere Formverfahren geeignet. Es kann zur Herstellung von Draht- und Kabelisolierummantelungen, Hochfrequenzisolierteilen, chemischen Rohrleitungen, korrosionsbeständigen Auskleidungen für Ventile und Pumpen verwendet werden; Maschinenbau mit speziellen Ersatzteilen, Textilindustrie mit einer Vielzahl von Elektroden aus korrosionsbeständigen Materialien usw.

PTFE (Teflon) ist eine Polymerverbindung, die durch Polymerisation von Tetrafluorethylen gebildet wird und eine ausgezeichnete chemische Stabilität, Korrosionsbeständigkeit, Abdichtung, hohe Schmierfähigkeit und Viskositätsbeständigkeit, elektrische Isolierung und gute Alterungsbeständigkeit für Medien wie starke Säuren, starke Basen und starke Oxidationsmittel aufweist. Die Betriebstemperatur beträgt -200 bis 180 °C, schlechte Fließfähigkeit, große Wärmeausdehnung. PTFE-ausgekleidete Ventile gewährleisten eine extrem hohe chemische Beständigkeit und Langlebigkeit und können in korrosiven Anwendungen in der Chemie-, Elektromaschinen-, Pharma-, Petrochemie-, Düngemittel-, Zellstoff- und Papier- sowie Metallurgieindustrie eingesetzt werden.

PFA (Polyfluoralkoxy) ist ein Hochleistungsthermoplast mit verbesserter Viskosität, der aus PTFE entwickelt wurde. PFA weist eine ähnlich hervorragende Leistung wie PTFE auf, ist PTFE jedoch in Bezug auf Flexibilität überlegen. Es ist die bekanntere Form von Teflon. Was es von den PTFE-Harzen unterscheidet, ist, dass PFA schmelzverarbeitbar ist. PFA hat einen Schmelzpunkt von etwa 580 °F und eine Dichte von 2,13–2,16 (g/cm3). Seine Betriebstemperatur beträgt -250 bis 260 °C, es kann sogar bei 210 °C bis zu 10.000 Stunden lang verwendet werden. Es zeichnet sich durch hervorragende chemische Beständigkeit, Beständigkeit gegen jede starke Säure (einschließlich Wasser), starke Basen, Fett, Unlöslichkeit in jedem Lösungsmittel, hervorragende Alterungsbeständigkeit aus, fast alle viskosen Substanzen können nicht an seiner Oberfläche haften, es ist völlig brennbar. Zugfestigkeit (MPa) > 23, Dehnung (%) > 250.

Im Allgemeinen ist die kombinierte Leistung von PFA-ausgekleideten Ventilen viel besser als die von PTFE-ausgekleideten Ventilen. PTFE-Ventile sind aufgrund ihrer geringeren Kosten weiter verbreitet und beliebter, PFA wird häufiger in industriellen Anwendungen verwendet, insbesondere bei industriellen Rohren und Ventilen. PFA-ausgekleidete Ventile garantieren eine hohe Dichtleistung in einem großen Bereich von Druck- und Temperaturunterschieden und eignen sich für den Transport von flüssigen und gasförmigen Medien in verschiedenen industriellen Rohrleitungen, wie Schwefelsäure, Flusssäure, Salzsäure, Salpetersäure und anderen hochkorrosiven Medien.

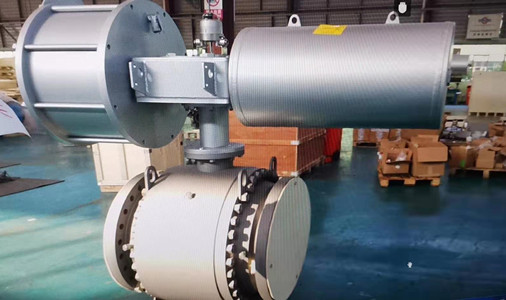

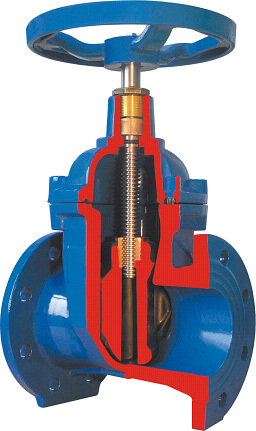

Wir bieten ausgekleidete Kugelhähne, Kükenhähne und Schieber an, die leckagefrei sind und minimale Betriebs- und Wartungskosten verursachen. Neben der Standard-PTFE-Auskleidung können wir auch eine antistatische Auskleidung aus PFA anbieten. Wenn Sie weitere Informationen wünschen, rufen Sie uns noch heute an!