PTFE ausgekleidete Ventile VS PFA ausgekleidete Ventile

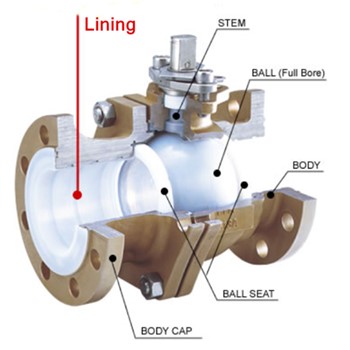

Gefütterte Ventile sind eine sichere und zuverlässige Lösung für jede Art von Korrosionsfluss in der chemischen Industrie. Die Auskleidung der Ventile und Armaturen gewährleistet eine extrem hohe chemische Beständigkeit und Langlebigkeit. PTFE ausgekleidetes Ventil und Mit PFA ausgekleidete Ventile sind die am häufigsten verwendeten Ventile, die als wirtschaftlichere Alternativen zu hochwertigen Legierungen in korrosiven Anwendungen in der chemischen, pharmazeutischen, petrochemischen, Düngemittel-, Zellstoff- und Papierindustrie sowie in der metallurgischen Industrie eingesetzt werden. Um ihren Unterschied zu kennen, müssen Sie die wesentlichen Unterschiede zwischen PTFE und PFA kennen.

Sowohl PFA als auch PTFE sind die üblicherweise verwendeten Formen von Teflon. PFA und PTFE haben ähnliche chemische Eigenschaften: ausgezeichnete mechanische Festigkeit und Spannungsrissbeständigkeit. Die Eigenschaften der guten Formleistung und des breiten Verarbeitungsbereichs machten es für das Formen, Extrudieren, Spritzen, Transferformen und andere Formverfahren geeignet. Es kann zur Herstellung von Draht- und Kabelisolierungsmänteln, Hochfrequenzisolierungsteilen, chemischen Rohrleitungen, Ventilen und Pumpen verwendet werden korrosionsbeständige Auskleidung; Maschinenbau mit speziellen Ersatzteilen, Textilindustrie mit einer Vielzahl von Korrosionsschutzmaterialien Elektrode und so weiter.

PTFE (Teflon) ist eine Polymerverbindung, die durch Polymerisation von Tetrafluorethylen mit ausgezeichneter chemischer Stabilität, Korrosionsbeständigkeit, Versiegelung, hoher Schmierung und Nichtviskosität, elektrischer Isolierung und guter Alterungsbeständigkeit für Medien wie starke Säure, starkes Alkali, starkes Oxidationsmittel gebildet wird. Die Betriebstemperatur beträgt -200 ~ 180 ℃, schlechte Fließfähigkeit, große Wärmeausdehnung. Mit PTFE ausgekleidete Ventile gewährleisten eine extrem hohe chemische Beständigkeit und Langlebigkeit und können in großem Umfang bei korrosiven Anwendungen in der chemischen, elektrischen, pharmazeutischen, petrochemischen, Düngemittel-, Zellstoff- und Papierindustrie sowie in der metallurgischen Industrie eingesetzt werden.

PFA (Polyfluoralkoxy) ist ein aus PTFE entwickeltes thermoplastisches Hochleistungsmaterial mit verbesserter Viskosität. PFA hat eine ähnlich hervorragende Leistung wie PTFE, ist jedoch PTFE hinsichtlich der Flexibilität überlegen, der bekannteren Form von Teflon. Was es von den PTFE-Harzen unterscheidet, ist, dass PFA schmelzverarbeitbar ist. PFA hat einen Schmelzpunkt von etwa 580 ° F und eine Dichte von 2.13–2.16 (g / cm³). Seine Betriebstemperatur beträgt -3 ~ 250 ° C, es kann bis zu 260 Stunden lang sogar bei 10000 ° C verwendet werden. Es zeichnet sich durch hervorragende chemische Beständigkeit, Beständigkeit gegen starke Säuren (einschließlich Wasser), starkes Alkali, Fett, unlöslich in Lösungsmitteln, hervorragende Alterungsbeständigkeit aus. Fast alle viskosen Substanzen können nicht an der Oberfläche haften, vollständig ohne Verbrennung. Zugfestigkeit (MPa)> 210, Dehnung (%)> 23.

Im Allgemeinen ist die kombinierte Leistung von mit PFA ausgekleideten Ventilen viel besser als von mit PTFE ausgekleideten Ventilen. PTFE-Ventile sind weit verbreitet und beliebt, da sie kostengünstiger sind. PFA wird häufiger in industriellen Anwendungen eingesetzt, insbesondere in Industrieschläuchen und -ventilen. Das mit PFA ausgekleidete Ventil garantiert eine hohe Dichtleistung in einem großen Bereich von Druck- und Temperaturdifferenzen und eignet sich für den Transport von flüssigen und gasförmigen Medien in verschiedenen industriellen Rohrleitungen wie Schwefelsäure, Flusssäure, Salzsäure, Salpetersäure und anderen hochkorrosiven Medien.

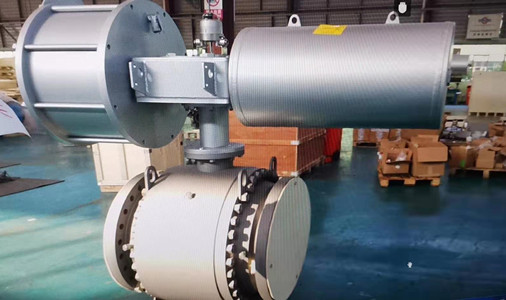

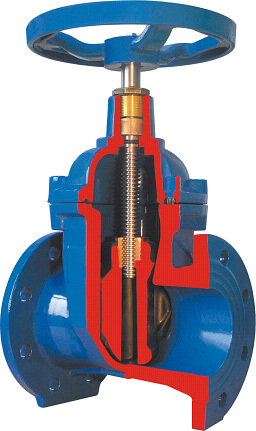

Wir bieten Kugelhähne, Kegelhähne und Absperrschieber an, die leckagefrei sind und nur minimale Betriebs- und Wartungskosten verursachen. Zusätzlich zur Standard-PTFE-Auskleidung können wir auch eine antistatische Auskleidung aus PFA anbieten. Wenn Sie weitere Informationen wünschen, rufen Sie uns noch heute an !.