PTFE-gevoerde klep VS PFA gevoerde kleppen

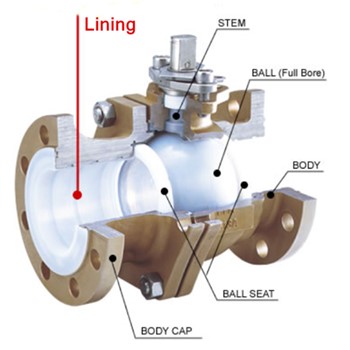

Gevoerde kleppen zijn een veilige en betrouwbare oplossing voor elk niveau van corrosiestroom voor chemische industrie. De voering van de kleppen en fittingen zorgt voor een extreem hoge chemische bestendigheid en een lange levensduur. PTFE gevoerde klep en PFA gevoerde kleppen zijn de meest gebruikte kleppen die werden gebruikt als meer economische alternatieven voor hoogwaardige legeringen in corrosieve toepassingen in de chemische, farmaceutische, petrochemische, kunstmest-, pulp- en papierindustrie en metallurgische industrie. Om hun verschil te kennen, moet u de materiële verschillen tussen PTFE en PFA kennen.

Zowel PFA als PTFE zijn de meest gebruikte vormen van teflon. PFA en PTFE hebben vergelijkbare chemische eigenschappen: uitstekende mechanische sterkte en weerstand tegen spanningsscheuren. De kenmerken van goede vormprestaties en een breed verwerkingsbereik maakten het geschikt voor gieten, extrusie, injectie, transfer gieten en andere vormverwerking, kunnen worden gebruikt voor het maken van draad- en kabelisolatiehuls, hoogfrequente isolatieonderdelen, chemische pijpleidingen, kleppen en pompen corrosiebestendige voering; Machinebranche met speciale reserveonderdelen, textielindustrie met een verscheidenheid aan corrosiewerende elektroden, enzovoort.

PTFE (Teflon) is een polymeerverbinding gevormd door de polymerisatie van tetrafluorethyleen met uitstekende chemische stabiliteit, corrosieweerstand, afdichting, hoge smering en niet-viscositeit, elektrische isolatie en goede weerstand tegen veroudering voor media zoals sterk zuur, sterk alkali, sterk oxidatiemiddel. De bedrijfstemperatuur is -200 ~ 180 ℃, slechte vloeibaarheid, grote thermische uitzetting. PTFE-gevoerde kleppen zorgen voor een extreem hoge chemische bestendigheid en een lange levensduur, kunnen op grote schaal worden gebruikt in corrosieve toepassingen in de chemische, elektrische machines, farmaceutische, petrochemische, kunstmest-, pulp- en papierindustrie en metallurgische industrie.

PFA (Polyfluoroalkoxy) is een hoogwaardig thermoplastisch materiaal met verbeterde viscositeit ontwikkeld uit PTFE. PFA heeft vergelijkbare uitstekende prestaties als PTFE, maar superieur aan PTFE in termen van flexibiliteit, de meer in de volksmond bekende vorm van Teflon. Wat het onderscheidt van de PTFE-harsen is dat PFA smeltverwerkbaar is. PFA heeft een smeltpunt van ongeveer 580F en een dichtheid van 2.13-2.16 (g / cm3). De gebruikstemperatuur is -250 ~ 260 ℃, het kan tot 10000 uur worden gebruikt, zelfs bij 210 ℃. Het heeft een uitstekende chemische weerstand, weerstand tegen elk sterk zuur (inclusief water), sterke alkali, vet, onoplosbaar in elk oplosmiddel, uitstekende weerstand tegen veroudering, bijna alle stroperige stoffen kunnen niet aan het oppervlak hechten, helemaal geen verbranding. Treksterkte (MPa)> 23, rek (%)> 250.

Over het algemeen zijn de gecombineerde prestaties van PFA-gevoerde kleppen veel beter dan PTFE-gevoerde kleppen. PTFE-klep komt vaker voor en is populair vanwege de goedkopere kosten, PFA wordt vaker gebruikt in industriële toepassingen, met name industriële buizen en kleppen. PFA gevoerde klep garandeert hoge afdichtingsprestaties in het grote bereik van druk- en temperatuurverschillen en is geschikt voor het transport van vloeibare en gasmedia in verschillende industriële pijpleidingen, zoals zwavelzuur, waterstoffluoride, zoutzuur, salpeterzuur en andere zeer corrosieve media.

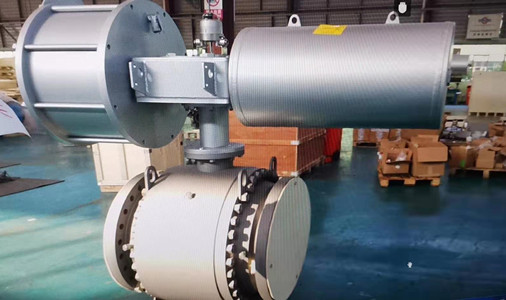

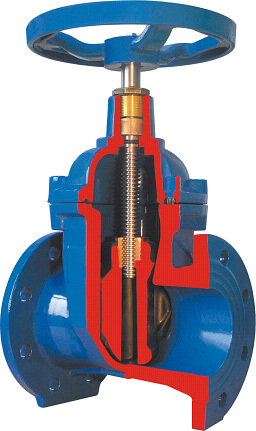

Wij bieden de gevoerde kogelkraan, plugkleppen en schuifafsluiters die lekvrij zijn en minimale bedrijfs- en onderhoudskosten hebben. Naast de standaard PTFE-voering kunnen we ook antistatische voering van PFA aanbieden. Als u meer informatie wilt, bel ons vandaag nog !.