No último artigo, discutimos o que é o purgador de vapor, como sabemos, o purgador de vapor é um tipo de válvula independente que drena automaticamente o condensado de um invólucro contendo vapor enquanto permanece estanque ao vapor vivo, ou se necessário, permitindo vapor fluir a uma taxa controlada ou ajustada. O purgador de vapor tem a capacidade de “identificar” vapor, gás condensado e não condensável para evitar o vapor e drenar a água, que dependendo da diferença de densidade, diferença de temperatura e mudança de fase, pode ser dividido em purgador de vapor mecânico, vapor termostático purgador e purgador de vapor térmico dinâmico.

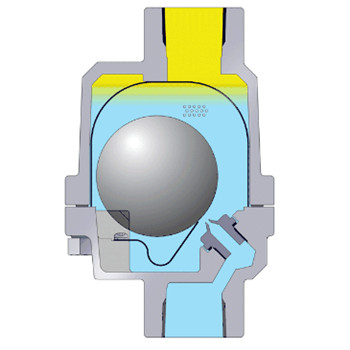

O purgador de vapor mecânico usa a mudança do nível de condensado para fazer a bola flutuante subir (cair) para fazer com que o disco abra (feche) para evitar vapor e descarregar água devido à diferença de densidade entre condensado e vapor. O pequeno grau de sub-resfriamento faz com que o purgador mecânico de vapor não seja afetado pela pressão de trabalho e pelas mudanças de temperatura e faz com que o equipamento de aquecimento alcance a melhor eficiência de transferência de calor, sem armazenamento de vapor de água. A taxa máxima de contrapressão do purgador é 80%, que é o purgador ideal para equipamentos de aquecimento de processos de produção. As armadilhas mecânicas incluem armadilha de bola flutuante, armadilha de bola meio flutuante livre, armadilha de bola flutuante com alavanca, armadilha tipo balde invertido, etc.

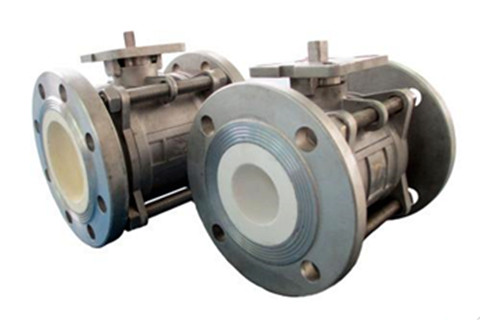

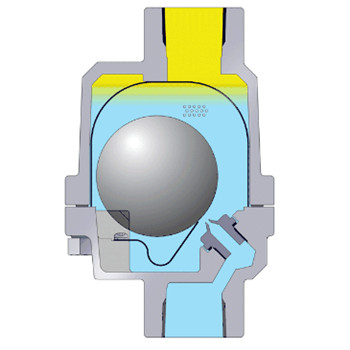

Purgador de vapor flutuante

Um purgador de vapor flutuante é que a bola flutuante sobe ou desce de acordo com a condensação da água com o nível da água devido ao princípio da flutuabilidade, ajusta automaticamente o grau de abertura do orifício da sede de condensado de descarga contínua, quando a água para na bola de volta para a posição fechada e depois a drenagem. O orifício da sede da válvula de drenagem está sempre abaixo da água condensada, formando uma vedação de água, separação de água e gás sem vazamento de vapor.

Purgador de vapor termostático

Este tipo de purgador de vapor é causado pela diferença de temperatura entre a deformação ou expansão do elemento de temperatura do vapor e da água condensada para abrir e fechar o núcleo da válvula. O purgador de vapor termostático tem um grande grau de sub-resfriamento, geralmente de 15 a 40. Ele usa energia térmica para fazer com que a válvula sempre tenha água condensada em alta temperatura e sem vazamento de vapor, tem sido amplamente utilizado em tubulações de vapor, tubulações de calor, equipamentos de aquecimento ou pequenos equipamentos de aquecimento com requisitos de baixa temperatura, são o tipo ideal de purgador de vapor. O tipo de purgador termostático inclui purgador de diafragma, purgador de fole, purgador de placa bimetálica e etc.

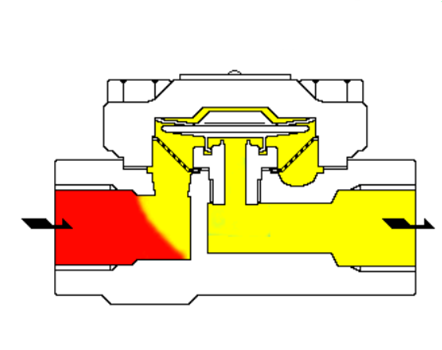

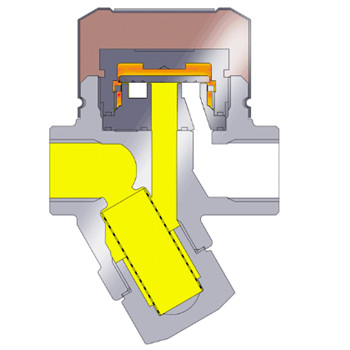

Purgador de diafragma

O principal elemento de ação do purgador de diafragma é o diafragma metálico, que é preenchido com temperatura de vaporização inferior à temperatura de saturação da água líquida, geralmente a temperatura da válvula é inferior à temperatura de saturação de 15°C ou 30°C. O purgador de diafragma é sensível à resposta, resistente ao congelamento e ao superaquecimento, é pequeno e fácil de instalar. Sua taxa de contrapressão é superior a 80%, não pode condensar gás, longa vida útil e fácil manutenção.

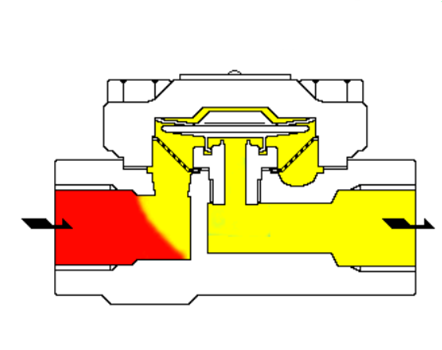

Purgador de vapor térmico

De acordo com o princípio de mudança de fase, o vapor de energia térmica retém vapor e água condensada através da taxa de fluxo e mudanças de volume de calor diferente, de modo que a placa da válvula produza diferenças de pressão diferentes, que acionam a válvula de comutação da placa da válvula. É movido a vapor e perde muito vapor. Caracteriza-se por uma estrutura simples e boa resistência à água. Com uma parte traseira máxima de 50%, a placa da válvula barulhenta funciona com frequência e tem vida útil curta. O tipo de purgador de energia térmica inclui o purgador termodinâmico (disco), purgador de pulso, purgador de placa perfurada e assim por diante.

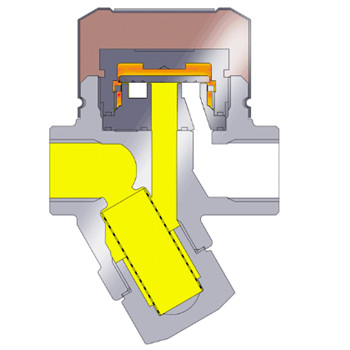

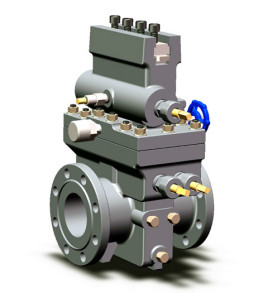

Purgador de vapor termodinâmico (disco)

Há um disco móvel no purgador que é sensível e atuante. De acordo com o vapor e o condensado quando a vazão e o volume de diferentes princípios termodinâmicos, de modo que a placa da válvula sobe e desce para produzir válvula de comutação da placa da válvula de acionamento diferencial de pressão diferente. A taxa de vazamento de vapor é 3% e o grau de sub-resfriamento é 8°C-15°C. Quando o dispositivo é iniciado, o condensado de resfriamento aparece na tubulação e é empurrado para fora da placa da válvula pela pressão de trabalho para descarregar rapidamente. Quando o condensado é descarregado, o vapor é então descarregado, o volume e a vazão do vapor são maiores que os condensados, de modo que a placa da válvula produz diferença de pressão para fechar rapidamente devido à sucção da vazão do vapor. Quando a placa da válvula é fechada por pressão em ambos os lados, a área de tensão abaixo dela é menor que a pressão na câmara do purgador de vapor devido à pressão do vapor acima, a placa da válvula é fechada hermeticamente. Quando o vapor na câmara do purgador esfria para condensar, a pressão na câmara desaparece. Condense pela pressão de trabalho para empurrar a placa da válvula, continuar a descarregar, circular e drenar intermitentemente.

Vantagens:

Vantagens: