지난 기사에서 우리는 스팀 트랩이 무엇인지에 대해 논의했습니다. 우리가 알고 있듯이 스팀 트랩은 증기가 들어있는 인클로저에서 응축수를 자동으로 배출하는 동시에 생증기에 단단히 유지되거나 필요한 경우 증기를 허용하는 독립형 밸브 유형입니다. 통제되거나 조정된 속도로 흐르다. 스팀트랩은 증기, 응축수, 비응축성 가스를 "식별"하여 증기를 방지하고 물을 배출하는 기능을 갖고 있으며, 밀도차, 온도차, 상변화에 따라 기계식 스팀트랩, 자동온도조절식 스팀으로 구분할 수 있습니다. 트랩 및 열동적 스팀 트랩.

기계식 스팀트랩은 응축수 수위의 변화를 이용하여 플로트 볼을 상승(하강)시켜 디스크를 열림(닫힘)하도록 구동하여 응축수와 증기의 밀도 차이로 인한 증기를 방지하고 물을 배출하는 장치입니다. 과냉각도가 낮기 때문에 기계식 스팀 트랩이 작동 압력과 온도 변화에 영향을 받지 않고 가열 장비가 수증기 저장 없이 최고의 열 전달 효율을 달성할 수 있습니다. 트랩의 최대 배압비는 80%로 생산 공정 가열 장비에 가장 이상적인 트랩입니다. 기계식 트랩에는 자유 부유식 볼 트랩, 자유 반 부유식 볼 트랩, 레버 부유식 볼 트랩, 역버킷형 트랩 등이 있습니다.

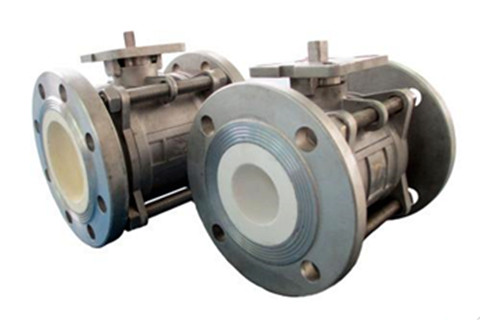

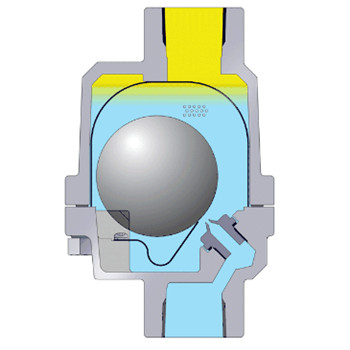

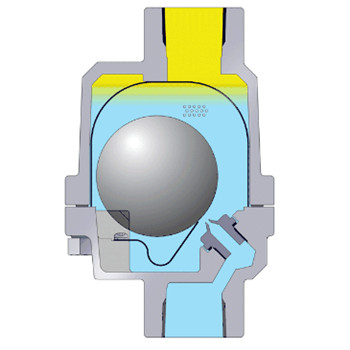

자유부동식 스팀트랩

프리플로팅 스팀트랩은 부력의 원리로 수위와 응축수의 양에 따라 플로팅 볼이 상승 또는 하강하는 방식으로, 응축수 연속 배출이 볼 내부로 멈추면 자동으로 시트홀 개방도를 조절하여 응축수를 다시 배출하는 시스템입니다. 닫힌 위치와 배수. 배수 밸브 시트 구멍은 항상 응축수 아래에 있어 증기 누출 없이 물 밀봉, 물 및 가스 분리를 형성합니다.

감온식 스팀트랩

이러한 종류의 스팀 트랩은 증기와 응축수 온도 요소의 온도 차이로 인해 밸브 코어가 열리고 닫히는 변형 또는 팽창으로 인해 발생합니다. 자동온도조절식 스팀 트랩은 일반적으로 15~40의 과냉각도를 갖습니다. 열 에너지를 사용하여 밸브에 항상 고온 응축수가 있고 증기 누출이 없도록 하며 증기 파이프라인, 히트 파이프라인, 난방 장비 또는 저온 요구 사항을 갖춘 소형 가열 장비는 가장 이상적인 유형의 스팀 트랩입니다. 항온식 스팀트랩의 종류에는 다이어프램 스팀트랩, 벨로우즈 스팀트랩, 바이메탈 플레이트 스팀트랩 등이 있습니다.

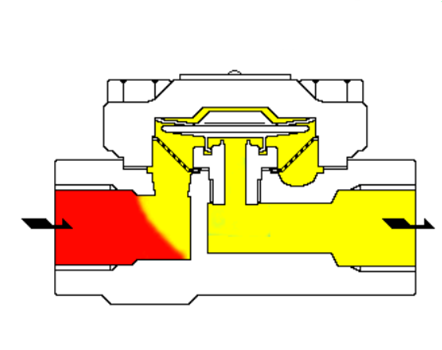

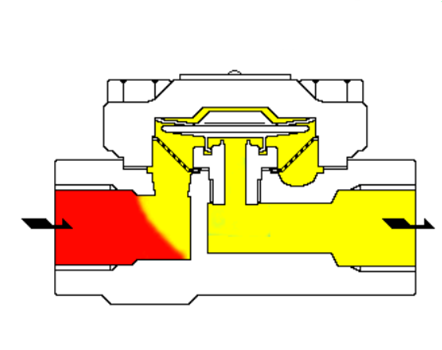

다이어프램 스팀트랩

다이어프램 트랩의 주요 작용요소는 금속 다이어프램이며 그 안에 수액의 포화온도보다 낮은 기화온도가 채워져 있으며 일반적으로 밸브온도는 포화온도인 15℃ 또는 30℃보다 낮다. 다이어프램 트랩은 반응에 민감하고 동결 및 과열에 대한 저항성이 있으며 크기가 작고 설치가 쉽습니다. 배압률은 80% 이상이며 가스를 응축할 수 없으며 서비스 수명이 길고 유지 관리가 쉽습니다.

열 증기 트랩

상 변화 원리에 따르면, 증기와 응축수에 의한 화력 발전 스팀 트랩은 서로 다른 열의 유량과 부피 변화를 통해 밸브 플레이트가 서로 다른 압력 차이를 생성하여 밸브 플레이트 스위치 밸브를 구동합니다. 증기로 구동되며 증기가 많이 손실됩니다. 구조가 간단하고 방수성이 좋은 것이 특징입니다. 최대 백 50%로 소음이 심하고 밸브 플레이트가 자주 작동하며 수명이 짧습니다. 화력발전 스팀트랩의 종류에는 열역학(디스크) 스팀트랩, 펄스 스팀트랩, 홀플레이트 스팀트랩 등이 있습니다.

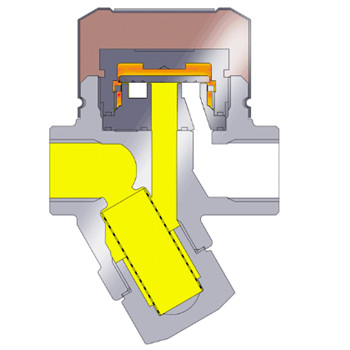

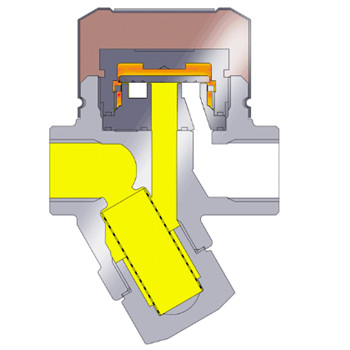

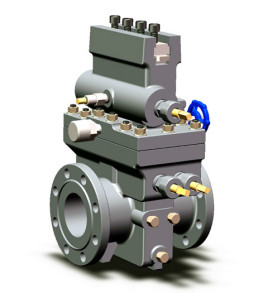

열역학적(디스크) 스팀 트랩

스팀 트랩에는 민감하고 작동하는 이동식 디스크가 있습니다. 증기와 응축수에 따라 열역학적 원리의 유량과 부피가 달라지므로 밸브 플레이트가 위아래로 서로 다른 압력 차동 구동 밸브 플레이트 스위치 밸브를 생성합니다. 증기누설량은 3%, 과냉각도는 8℃-15℃이다. 장치가 시동되면 냉각 응축수가 배관에 나타나 작동 압력에 의해 밸브 판을 밀어내어 급속하게 배출됩니다. 응축수가 배출되면 증기도 배출되는데, 증기의 부피와 유량이 응축수보다 크기 때문에 밸브판이 압력차를 발생시켜 증기 유량의 흡입으로 인해 빠르게 닫히게 됩니다. 밸브 플레이트가 양쪽의 압력에 의해 닫힐 때 그 아래의 응력 면적은 위의 증기 압력으로 인한 스팀 트랩 챔버의 압력보다 작아서 밸브 플레이트가 단단히 닫힙니다. 스팀 트랩 챔버의 증기가 냉각되어 응축되면 챔버의 압력이 사라집니다. 작동압력에 의해 응축수는 밸브판을 밀어서 배출, 순환 및 간헐적으로 배수를 계속합니다.

장점:

장점: