Sauerstoff hat typischerweise aktive chemische Eigenschaften. Er ist ein stark oxidierendes und brennbares Mittel und kann sich mit den meisten Elementen zu Oxiden verbinden, außer mit Gold, Silber und Edelgasen wie Helium, Neon, Argon und Krypton. Eine Explosion tritt auf, wenn Sauerstoff in einem bestimmten Verhältnis mit brennbaren Gasen (Acetylen, Wasserstoff, Methan usw.) vermischt wird oder wenn ein Rohrleitungsventil plötzlich auf Feuer stößt. Der Sauerstofffluss im Rohrleitungssystem ändert sich während des Sauerstoffgastransports. Die European Industrial Gas Association (EIGA) hat den Standard IGC Doc 13/12E „Sauerstoff-Pipelines und Rohrleitungssysteme“ entwickelt, der die Sauerstoff-Arbeitsbedingungen in „Aufprall“ und „Nicht-Aufprall“ unterteilt. Der „Aufprall“ ist gefährlich, da dabei leicht Energie freigesetzt wird, die zu Verbrennung und Explosion führt. Das Sauerstoffventil ist ein typischer „Aufprallort“.

Sauerstoffventile sind spezielle Ventile für Sauerstoffleitungen und werden häufig in der Metallurgie, Erdölindustrie, Chemie und anderen Industriezweigen eingesetzt, in denen Sauerstoff verwendet wird. Das Material des Sauerstoffventils ist auf den Betriebsdruck und die Durchflussrate beschränkt, um das Aufeinandertreffen von Partikeln und Verunreinigungen in der Rohrleitung zu verhindern. Daher sollte der Ingenieur bei der Auswahl eines Sauerstoffventils Reibung, statische Elektrizität, Zündung von Nichtmetallen, mögliche Schadstoffe (Oberflächenkorrosion von Kohlenstoffstahl) und andere Faktoren vollständig berücksichtigen.

Warum neigen Sauerstoffventile zum Explodieren?

- Rost, Staub und Schweißschlacke im Rohr führen durch Reibung mit dem Ventil zu Verbrennungen.

Während des Transports reibt und kollidiert der komprimierte Sauerstoff mit Öl, Eisenoxidschrott oder kleinen Partikeln (Kohlestaub, Kohlenstoffpartikel oder organische Fasern), wodurch eine große Menge an Reibungswärme entsteht, die zur Verbrennung von Rohren und Geräten führt, was von der Art der Verunreinigungen, der Partikelgröße und der Luftströmungsgeschwindigkeit abhängt. Eisenpulver verbrennt leicht mit Sauerstoff, und je feiner die Partikelgröße, desto niedriger der Zündpunkt; je höher die Geschwindigkeit, desto leichter verbrennt es.

- Adiabatisch komprimierter Sauerstoff kann brennbare Stoffe entzünden.

Materialien mit niedrigem Zündpunkt wie Öl und Gummi im Ventil entzünden sich bei lokal hohen Temperaturen. Das Metall reagiert mit Sauerstoff und diese Oxidationsreaktion wird durch die Erhöhung der Reinheit und des Drucks des Sauerstoffs deutlich verstärkt. Beispielsweise beträgt der Druck vor dem Ventil 15 MPa, die Temperatur 20 °C und der Druck hinter dem Ventil 0,1 MPa. Wird das Ventil schnell geöffnet, kann die Sauerstofftemperatur hinter dem Ventil gemäß der Berechnung der adiabatischen Kompressionsformel 553 °C erreichen, was den Zündpunkt einiger Materialien erreicht oder überschritten hat.

- Der niedrige Zündpunkt von Brennstoffen in hochdruckreinem Sauerstoff ist der Auslöser für die Verbrennung von Sauerstoffventilen.

Die Intensität der Oxidationsreaktion hängt von der Sauerstoffkonzentration und dem Sauerstoffdruck ab. Die Oxidationsreaktion tritt in reinem Sauerstoff heftig auf und gibt gleichzeitig eine große Menge Wärme ab, sodass das Sauerstoffventil in reinem Sauerstoff unter hohem Druck eine große potenzielle Gefahr darstellt. Tests haben gezeigt, dass die Detonationsenergie des Feuers umgekehrt proportional zum Quadrat des Drucks ist, was eine große Gefahr für das Sauerstoffventil darstellt.

Aufgrund der besonderen Eigenschaften von Sauerstoff müssen Rohre, Ventilarmaturen, Dichtungen und alle Materialien, die in Rohrleitungen mit Sauerstoff in Berührung kommen, vor der Installation gründlich gereinigt, gespült und entfettet werden, um zu verhindern, dass im Herstellungsprozess Eisenschrott, Fett, Staub und sehr kleine Feststoffpartikel entstehen oder zurückbleiben. Wenn sie durch das Ventil in den Sauerstoff gelangen, kann es leicht zu Reibungsverbrennung oder Explosionsgefahr kommen.

Wie wählt man ein für Sauerstoff verwendetes Ventil aus?

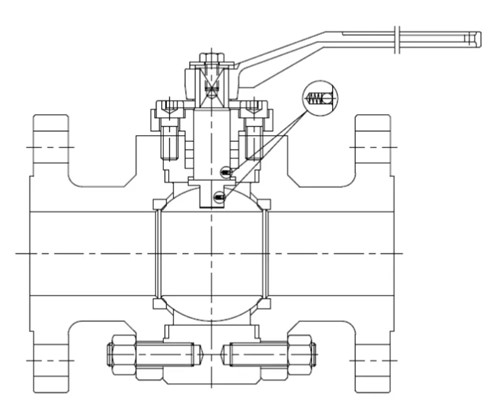

Einige Projekte verbieten ausdrücklich Absperrschieber von der Verwendung in Sauerstoffleitungen mit einem Auslegungsdruck von mehr als 0,1 MPa ab. Dies liegt daran, dass die Dichtfläche von Schieberventilen durch Reibung bei der Relativbewegung (d. h. beim Öffnen/Schließen des Ventils) beschädigt wird, was dazu führt, dass kleine „Eisenpulverpartikel“ von der Dichtfläche abfallen und leicht Feuer fangen. In ähnlicher Weise explodiert auch die Sauerstoffleitung eines anderen Ventiltyps in dem Moment, in dem der Druckunterschied zwischen den beiden Seiten des Ventils groß ist und das Ventil schnell öffnet.

Bei dem in der Sauerstoffleitung installierten Ventil handelt es sich im Allgemeinen um ein Absperrventil. Die allgemeine Strömungsrichtung des Ventilmediums ist nach unten gerichtet und nach außen gerichtet, während die Strömungsrichtung beim Sauerstoffventil umgekehrt ist, um eine gute Schaftkraft und ein schnelles Schließen des Ventilkerns sicherzustellen.

Ventilkörper: Unter 3 MPa wird die Verwendung von rostfreiem Stahl empfohlen, über 3 MPa wird Inconel 625 oder Monel 400-Legierungsstahl verwendet.

(1) Die Innenteile der Armatur müssen mit Inconel 625 behandelt und oberflächengehärtet sein.

(2) Der Werkstoff des Ventilschafts/der Ventilhülse ist Inconel X-750 oder Inconel 718.

(3) Es sollte sich um ein nicht reduzierendes Ventil handeln und derselbe Kaliber wie das Originalrohr haben. Der Ventilkernsitz ist nicht für Hartauftragsschweißen geeignet.

(4) Das Material des Ventildichtrings besteht aus fettfreiem Formgraphit (niedriger Kohlenstoffgehalt).

(5) Für den oberen Ventildeckel wird eine doppelte Dichtung verwendet. Die Dichtung besteht aus hochtemperaturbeständigem, fettfreiem Graphit (468 °C).

(6) Sauerstoff im Fluss von Graten oder Rillen erzeugt Hochgeschwindigkeitsreibung, die zur Ansammlung großer Wärmemengen und möglicherweise zur Explosion von Kohlenstoffverbindungen führt. Die Beschaffenheit der Ventilinnenfläche muss den Anforderungen der ISO 8051-1 Sa2 entsprechen.

Mehr Informationen zum Sauerstoffventil, kontaktiere uns jetzt!