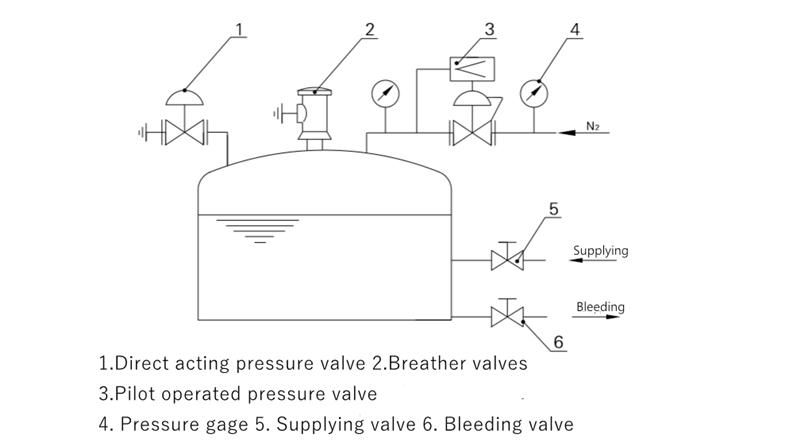

El oxígeno tiene propiedades químicas típicamente activas. Es una sustancia oxidante fuerte y combustibilidad y puede combinarse con la mayoría de los elementos para formar óxidos, excepto el oro, la plata y gases inertes como helio, neón, argón y criptón. Una explosión ocurre cuando el oxígeno se mezcla con gases combustibles (acetileno, hidrógeno, metano, etc.) en cierta proporción o cuando la válvula de la tubería se encuentra con un incendio repentino. El flujo de oxígeno en el sistema de tuberías cambia en el proceso de transporte de gas de oxígeno, la Asociación Europea de Gas Industrial (EIGA) desarrolló el estándar IGC Doc 13 / 12E "Sistemas de tuberías y tuberías de oxígeno" dividió las condiciones de trabajo de oxígeno para "impacto" y " sin impacto". El "impacto" es una ocasión peligrosa porque es fácil de estimular la energía, provocando combustión y explosión. La válvula de oxígeno es la típica "ocasión de impacto".

La válvula de oxígeno es un tipo de válvula especial diseñada para tuberías de oxígeno, se ha utilizado ampliamente en la metalurgia, el petróleo, la química y otras industrias relacionadas con el oxígeno. El material de la válvula de oxígeno está limitado a la presión de trabajo y la velocidad de flujo para evitar la colisión de partículas e impurezas en la tubería. Por lo tanto, el ingeniero debe considerar completamente la fricción, la electricidad estática, la ignición no metálica, los posibles contaminantes (corrosión de la superficie del acero al carbono) y otros factores al seleccionar la válvula de oxígeno.

¿Por qué las válvulas de oxígeno son propensas a explotar?

- El óxido, el polvo y la escoria de soldadura en la tubería causan combustión por fricción con la válvula.

En el proceso de transporte, el oxígeno comprimido rozará y chocará con aceite, chatarra de óxido de hierro o quemador de partículas pequeñas (carbón en polvo, partículas de carbono o fibra orgánica), lo que provocará una gran cantidad de calor por fricción, lo que provocará la combustión de tuberías y equipo, que está relacionado con el tipo de impurezas, el tamaño de partícula y la velocidad del flujo de aire. El polvo de hierro es fácil de quemar con oxígeno, y cuanto más fino es el tamaño de partícula, menor es el punto de ignición; Cuanto mayor es la velocidad, más fácil es quemar.

- El oxígeno comprimido adiabáticamente puede encender combustibles.

Los materiales de bajo punto de ignición como el aceite, el caucho en la válvula se encenderán a una temperatura local alta. El metal reacciona en oxígeno, y esta reacción de oxidación se intensifica significativamente al aumentar la pureza y la presión del oxígeno. Por ejemplo, frente a la válvula es de 15MPa, la temperatura es de 20 ℃, la presión detrás de la válvula es de 0.1MPa, si la válvula se abre rápidamente, la temperatura del oxígeno después de la válvula puede alcanzar 553 ℃ de acuerdo con el cálculo de la compresión adiabática fórmula, que ha alcanzado o excedido el punto de ignición de algunos materiales.

- El bajo punto de ignición de los combustibles en oxígeno puro a alta presión es la inducción de la combustión de la válvula de oxígeno.

La intensidad de la reacción de oxidación depende de la concentración y la presión de oxígeno. La reacción de oxidación ocurre violentamente en el oxígeno puro, al mismo tiempo emite una gran cantidad de calor, por lo que la válvula de oxígeno en el oxígeno puro a alta presión tiene un gran peligro potencial. Las pruebas han demostrado que la energía de detonación del fuego es inversamente proporcional al cuadrado de la presión, lo que representa una gran amenaza para la válvula de oxígeno.

Las tuberías, los accesorios de las válvulas, las juntas y todos los materiales en contacto con el oxígeno en las tuberías deben limpiarse estrictamente debido a las propiedades especiales del oxígeno, purgarse y desengrasarse antes de la instalación para evitar la producción de chatarra, grasa, polvo y partículas sólidas muy pequeñas. o dejado atrás en el proceso de fabricación. Cuando están en el oxígeno a través de la válvula, es fácil causar combustión por fricción o riesgo de explosión.

¿Cómo elegir una válvula utilizada para el oxígeno?

Algunos proyectos prohíben explícitamente válvulas de compuerta de ser utilizado en tuberías de oxígeno con presión de diseño superior a 0.1mpa. Esto se debe a que la superficie de sellado de las válvulas de compuerta se dañará por la fricción en movimiento relativo (es decir, la apertura / cierre de la válvula), lo que hace que pequeñas “partículas de polvo de hierro” se caigan de la superficie de sellado y se incendien fácilmente. Del mismo modo, la línea de oxígeno de otro tipo de válvulas también explotará en el momento en que la diferencia de presión entre los dos lados de la válvula sea grande y la válvula se abra rápidamente.

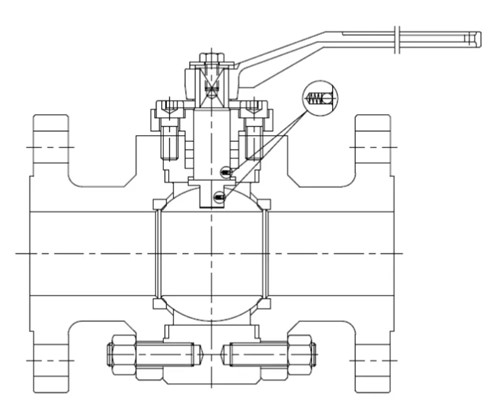

La válvula instalada en la tubería de oxígeno es generalmente una válvula de globo, la dirección de flujo general del medio de la válvula está hacia adentro y hacia afuera, mientras que la válvula de oxígeno es lo opuesto para garantizar una buena fuerza del vástago y el cierre rápido del núcleo de la válvula.

Cuerpo de la válvula: se recomienda utilizar acero inoxidable por debajo de 3MPa; El acero de aleación Inconel 625 o Monel 400 se usa por encima de 3MPa.

(1) Las partes internas de la válvula deben tratarse con Inconel 625 y endurecimiento de la superficie;

(2) El material del vástago / manguito de la válvula es Inconel X-750 o Inconel 718;

(3) Debe ser una válvula no reductora y mantener el mismo calibre con la tubería original; El asiento del núcleo de la válvula no es adecuado para soldar superficies duras;

(4) El material del anillo de sellado de la válvula es grafito moldeado sin grasa (bajo contenido de carbono);

(5) Se utiliza una empaquetadura doble para la cubierta superior de la válvula. El empaque es de grafito sin grasa resistente a altas temperaturas (468 ℃).

(6) El oxígeno en el flujo de rebabas o surcos producirá fricción a alta velocidad, lo que produce la acumulación de una gran cantidad de calor y puede explotar con compuestos de carbono, el acabado de la superficie interna de la válvula debe cumplir con los requisitos de ISO 8051-1 Sa2 .

Más información sobre la válvula de oxígeno, póngase en contacto con nosotros!