Srovnání deskového šoupátka a klínového šoupátka

Deskové šoupátko a klínové šoupátko jsou všechny navrženy pro použití v energetice, ropném a plynárenském průmyslu. Jsou to hlavní a běžně používané typy šoupátek. Mají podobnou strukturu jako vzhled, při plném otevření nemají vrtání přes samotné šoupátko a šoupátko se zasouvá do těla ventilu, šetří výškový prostor potřebný pro desková a roztahovací šoupátka. Dnes si zde představíme rozdíl mezi deskovým a klínovým šoupátkem.

Deskový šoupátkový ventil

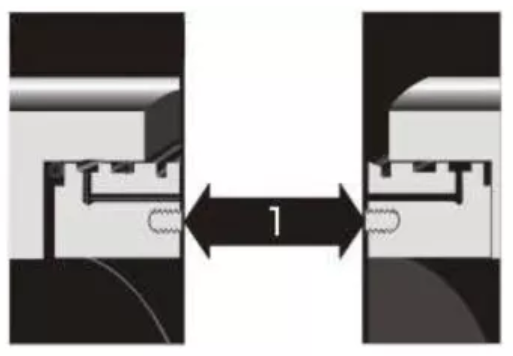

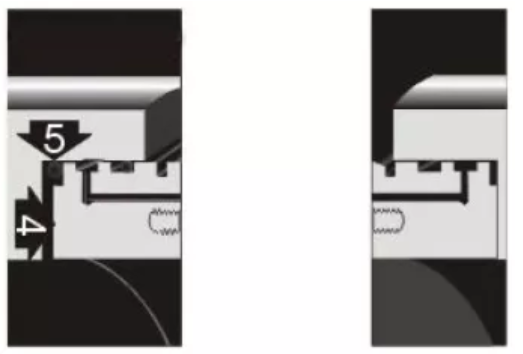

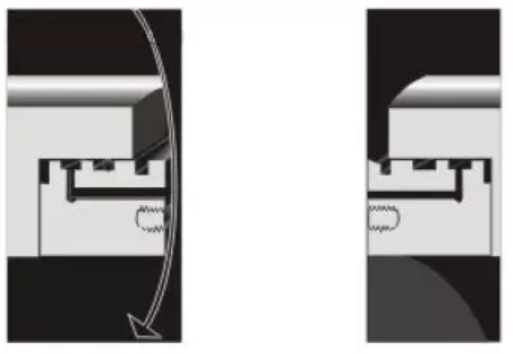

Desková šoupátka se skládají z jediné šoupátkové jednotky, která se zvedá a spouští mezi dvěma sedlovými kroužky. Vzhledem k tomu, že šoupátko klouže mezi sedlami, jsou desková šoupátka vhodná pro médium se suspendovanými částicemi. Těsnicí plocha deskových šoupátek je prakticky samoumístitelná a není poškozena tepelnou deformací tělesa. I když je ventil zavřený ve studeném stavu, prodloužení vřetene za tepla nepřetěžuje těsnicí plochu a desková šoupátka bez odváděcích otvorů nevyžadují vysokou přesnost v uzavírací poloze šoupátka. Při plně otevřeném ventilu je vrtání plynulé a lineární, koeficient průtokového odporu je minimální, lze jej spojit a nedochází k žádné tlakové ztrátě.

Desková šoupátka mají také některé nevýhody: při nízkém středním tlaku nemusí kovový těsnicí povrch zcela těsnit, místo toho při příliš vysokém středním tlaku může vysokofrekvenční otevírání a zavírání způsobit přílišné opotřebení těsnícího povrchu, když není médium nebo mazání. Další nevýhodou je, že kruhové hradlo, které se pohybuje vodorovně na kruhovém kanálu, účinně řídí průtok pouze tehdy, když je v 50% uzavřené polohy ventilu.

Aplikace deskových šoupátek

Jednokotoučová nebo dvoukotoučová desková šoupátka jsou vhodná pro ropovody a plynovody s DN50-DN300, třída 150-900 / PN1,0-16,0 Mpa, provozní teplota -29 ~ 121℃. V případě potrubního rozvodu se zasouvacím provedením použijte šoupátko se stoupajícím vřetenem s přepouštěcím otvorem. Deskové šoupátko s odbočným otvorem s plovoucím sedlem tmavé tyče je vhodné pro zařízení na těžbu ropy a plynu v ústí vrtu. Ropovod a skladovací zařízení pro produkt musí používat ploché šoupátko s jednoduchým nebo dvojitým šoupátkem bez odbočných otvorů.

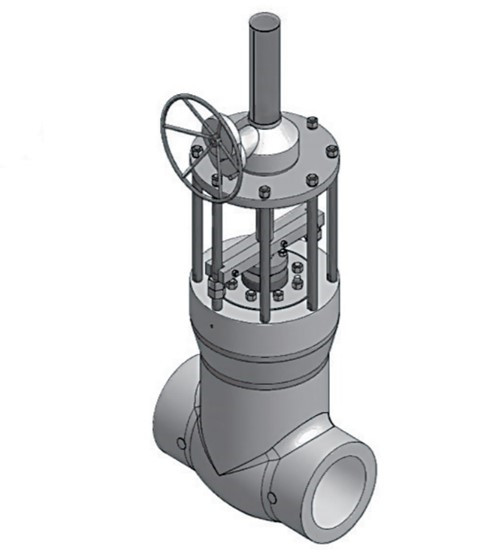

Šoupátka klínového typu

Klínová šoupátka se skládají z kuželové brány, která je těsnění kov na kov. Ve srovnání s deskovým šoupátkem nejsou klínová šoupátka spojovatelná kvůli dutině, která zůstává ve spodní části těla ventilu, když je ventil otevřený. Klínová konstrukce zvyšuje pomocné těsnící zatížení, což umožňuje kovovým utěsněným klínovým ventilům těsnit při vysokých i nízkých středních tlacích. Klínová šoupátka s kovovým těsněním však často nejsou schopna dosáhnout utěsnění na vstupu kvůli specifickému tlaku na těsnění vstupu způsobenému působením klínu. Klínová šoupátka mají určitý úhel, obecně 3 stupně nebo 5 stupňů, což vede k nahromadění materiálu ve spodní drážce ventilu, médium s částicemi může poškodit utěsněné sedlo a uvolnit uzávěr.

Aplikace klínového šoupátka

Klínová šoupátka se obecně používají tam, kde nejsou žádné přísné požadavky na velikost ventilu a drsné podmínky. Jako je vysoká teplota a vysoký tlak pracovního média, požadavky na zajištění uzavření dlouhodobých podmínek těsnění. Normálně pro prostředí se spolehlivým utěsněným výkonem, vysokým tlakem, vysokotlakým vypínáním (diferenční tlak) a nízkým tlakem (malým) diferenciálním tlakem, nízkou hlučností, mají bod ducha a jevy odpařování, vysoká teplota, nízká teplota , kryogenní médium, doporučuje se používat klínové šoupátko, jako je elektroenergetika, rafinace ropy, petrochemie, ropa na moři, vodovodní a čistící technika odpadních vod v městské výstavbě, chemickém průmyslu atd.