比較スラブゲートバルブVSウェッジゲートバルブ

スラブゲートバルブとウェッジゲートバルブはすべて、電力、石油、ガス業界のアプリケーションで使用するために設計されています。 これらは、主要で一般的に使用されるゲートバルブのタイプです。 それらは外観と同様の構造を持ち、完全に開いた場合、ゲート自体を貫通する穴がなく、ゲートがバルブ本体に引き込まれ、スラブと拡張ゲートバルブに必要な高さのスペースを節約します。 本日は、スラブとウェッジタイプのゲートバルブの違いを紹介します。

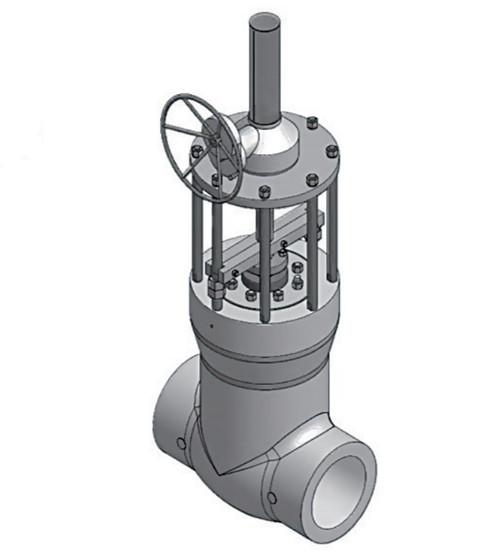

スラブゲートバルブ

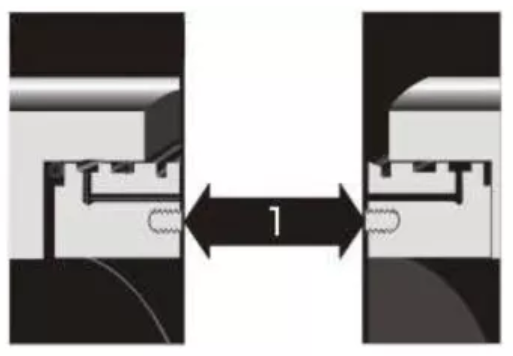

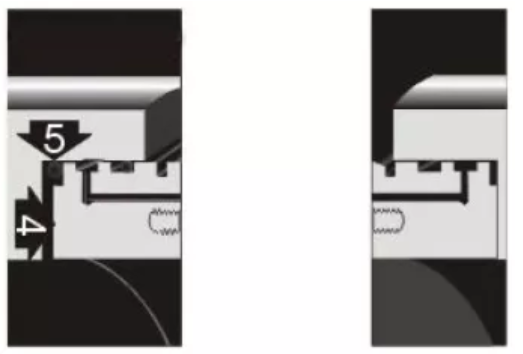

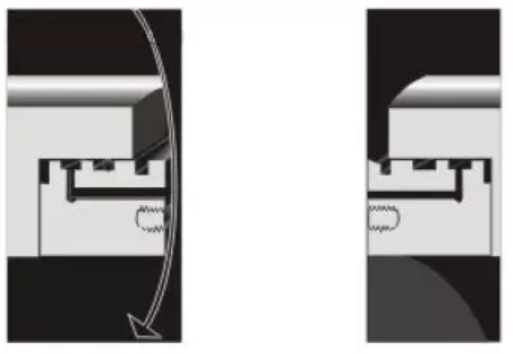

スラブゲートバルブは、2つのシートリング間で上下する単一のゲートユニットで構成されています。 ゲートが座席間をスライドするという事実により、スラブゲートバルブは浮遊粒子を含む媒体に適しています。 スラブゲートバルブのシール面は実質的に自己位置決めされ、本体の熱変形によって損傷を受けません。 たとえ寒冷状態でバルブが閉じられたとしても、ステムの高温の伸びがシール面に過負荷をかけることはなく、迂回穴のないスラブゲートバルブは、ゲートの閉じ位置に高い精度を必要としません。 バルブが完全に開いているとき、ボアスルーは滑らかで直線的であり、流動抵抗係数は最小であり、ピギング可能であり、圧力損失はありません。

スラブゲートバルブ また、中圧が低いと金属シール面が完全にシールされない場合があり、中圧が高すぎると高周波開閉によりシール面が摩耗しすぎる場合があります。中または潤滑。 もう50つの欠点は、円形チャネル上を水平に移動する円形ゲートが、バルブの閉位置のXNUMX%にある場合にのみ、流れを効果的に制御することです。

スラブゲートバルブの用途

シングルまたはダブルディスクスラブゲートバルブは、DN50-DN300、class150-900 / PN1.0-16.0 Mpa、動作温度-29〜121℃の石油およびガスパイプラインに適しています。 ピッグ可能な設計のパイプラインの場合、迂回穴のある上昇ステムゲートバルブを使用します。 ダークロッドフローティングシートを備えた迂回穴を備えたスラブゲートバルブは、石油およびガスの回収坑口装置に適しています。 製品の石油パイプラインおよび貯蔵装置は、迂回穴のないシングルゲートまたはダブルゲートのフラットゲートバルブを使用するものとします。

くさび形ゲートバルブ

ウェッジゲートバルブ 金属間シールであるテーパーゲートで構成されています。 スラブゲートバルブと比較して、バルブが開いているときにバルブボディの底にボイドが残るため、ウェッジゲートバルブはピッグできません。 ウェッジ設計により、補助シーリング荷重が増加し、金属シールウェッジバルブが高圧および低圧の中圧でシールできます。 ただし、金属シール付きのウェッジゲートバルブは、ウェッジ動作によって引き起こされる入口シールの特定の圧力のため、入口シールを達成できないことがよくあります。 ウェッジゲートバルブには、一般に3度または5度の特定の角度があり、バルブの下部溝に物質が蓄積します。粒子状物質を含む媒体は、密閉されたシートを損傷し、ゆるんだ閉鎖をします。

ウェッジゲートバルブアプリケーション

ウェッジゲートバルブは、バルブのサイズや過酷な場合の厳密な要件がない場合に一般的に使用されます。 高温および高圧の作動媒体など、長期のシーリング条件を確実に閉じるための要件。 通常、信頼性の高い密閉性能のある環境では、高圧、高圧カットオフ(差圧)、(小)差圧による低圧、低騒音、スピリットポイントと蒸発現象、高温、低温があります、極低温媒体、電力産業、石油精製、石油化学、オフショアオイル、都市建設、化学産業などの水道および廃水処理工学などのウェッジゲートバルブの使用をお勧めします。