Сравнительная задвижка перекрытия VS Клиновая задвижка

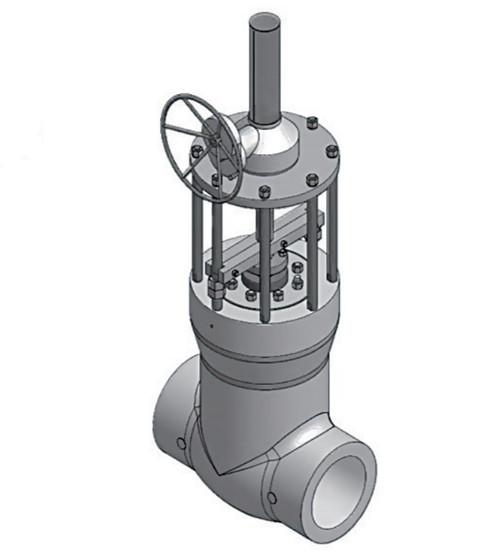

Плиточные и клиновые задвижки предназначены для применения в энергетической, нефтяной и газовой промышленности. Они являются основными и часто используемыми типами задвижек. Они имеют аналогичную конструкцию и выглядят как полностью открытые, они не имеют отверстия через сам затвор, а затвор втягивается в корпус клапана, экономит пространство по высоте, необходимое для перекрытия и расширения задвижек. Сегодня мы представим разницу между перекрытием и задвижкой клинового типа.

Плита Задвижка

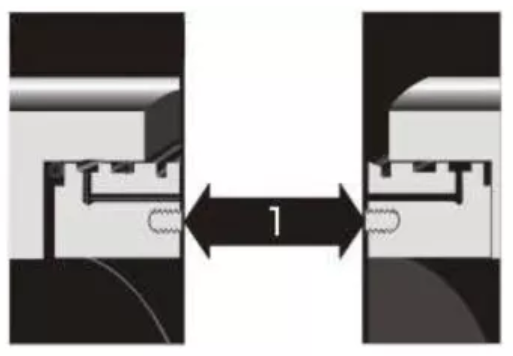

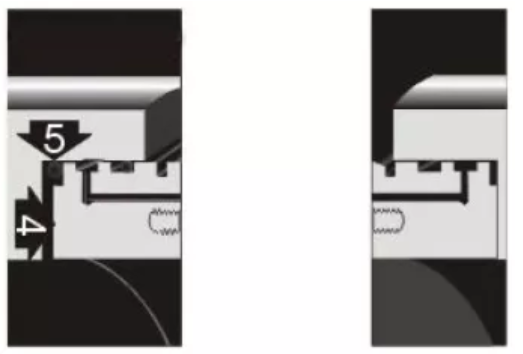

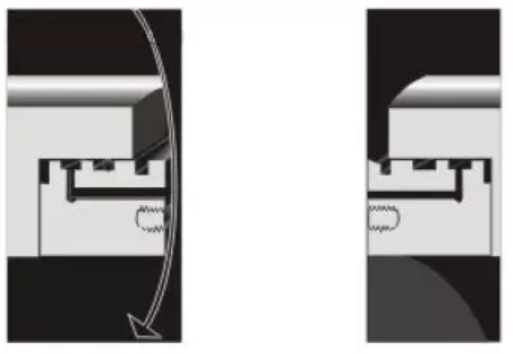

Задвижки перекрытия состоят из единого узла затвора, который поднимается и опускается между двумя седлами. Из-за того, что задвижка скользит между седлами, задвижки перекрытия подходят для среды с взвешенными частицами. Поверхность уплотнения задвижек перекрытия практически расположена и не повреждена термической деформацией корпуса. Даже если клапан закрыт в холодном состоянии, удлинение штока в горячем состоянии не приводит к перегрузке уплотняющей поверхности, а задвижки перекрытия без отклоняющих отверстий не требуют высокой точности в положении закрытия заслонки. Когда клапан полностью открыт, проходное отверстие является гладким и линейным, коэффициент гидравлического сопротивления минимален, встраиваемый и без потери давления.

Плиты задвижек также имеют некоторые недостатки: когда среднее давление низкое, металлическая уплотнительная поверхность может не герметизироваться полностью, вместо этого, когда среднее давление слишком высокое, высокочастотное открытие и закрытие может привести к чрезмерному износу уплотнительной поверхности, когда нет среда или смазка. Другой недостаток состоит в том, что круглая заслонка, которая движется горизонтально по круговому каналу, эффективно контролирует поток только тогда, когда она находится в 50% закрытого положения клапана.

Применение задвижек перекрытия

Однослойные или двухдисковые задвижки подходят для нефте- и газопроводов с DN50-DN300, класс 150-900 / PN1.0-16.0 Mpa, рабочая температура -29 ~ 121 ℃. В случае трубопровода со сворачиваемой конструкцией используйте задвижку с поднимающимся штоком с отводным отверстием. Задвижка для перекрытия с отводным отверстием с плавающим седлом из темного стержня подходит для устьевого устройства для добычи нефти и газа. Нефтепровод и оборудование для хранения продуктов должны использовать клапаны с плоскими или одинарными воротами без отводных отверстий.

Задвижки клинового типа

Задвижки клиновые состоят из конусного затвора с металлическим уплотнением. По сравнению с перекрывающим задвижкой клиновые задвижки не могут быть закрыты из-за пустоты, которая остается в нижней части корпуса клапана, когда клапан открыт. Конструкция клина увеличивает вспомогательную герметизирующую нагрузку, позволяя уплотнять клиновые клапаны с металлическим уплотнением как при высоком, так и при низком среднем давлении. Однако клиновые задвижки с металлическими уплотнениями часто не могут достичь уплотнения на входе из-за удельного давления на входном уплотнении, вызванного действием клина. Задвижки клиновые имеют определенный угол, как правило, градусов 3 или градусов 5, в результате чего накапливается материал в нижней канавке клапана, среда с твердыми частицами может повредить герметичное седло, сделать незакрепленное закрытие.

Применение клиновых задвижек

Клиновые задвижки обычно используются там, где нет строгих требований к размеру задвижки и суровых условиях. Такие, как рабочая среда с высокой температурой и высоким давлением, требования для обеспечения закрытия долгосрочных условий герметизации. Как правило, для среды с надежной герметичной работой, высоким давлением, отсечкой по высокому давлению (дифференциальное давление) и низким давлением (небольшим) перепадом давления, низким уровнем шума, спиртовой точки и явлениями испарения, высокой температурой, низкой температурой , криогенная среда, рекомендуется использовать клиновые задвижки, такие как электроэнергетика, нефтепереработка, нефтехимия, морская нефть, водопроводная вода и очистка сточных вод в городском строительстве, химической промышленности и т. д.