Vergelijking Slab Gate Valve VS Wedge Gate Valve

Plaatafsluiter en schuifafsluiters zijn allemaal ontworpen voor gebruik in toepassingen in de energie-, olie- en gasindustrie. Dit zijn de belangrijkste en meest gebruikte soorten schuifafsluiters. Ze hebben de soortgelijke structuur als het uiterlijk, wanneer ze volledig open zijn, hebben ze geen boring door de poort zelf en de poort trekt zich terug in het kleplichaam, bespaart hoogteruimte die nodig is voor plaat- en expanderende poortkleppen. Vandaag introduceren we hier het verschil tussen plaat- en wigtype schuifafsluiter.

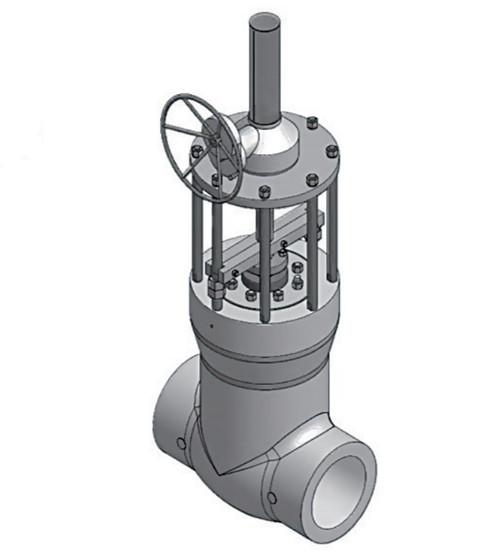

Kleppoortklep

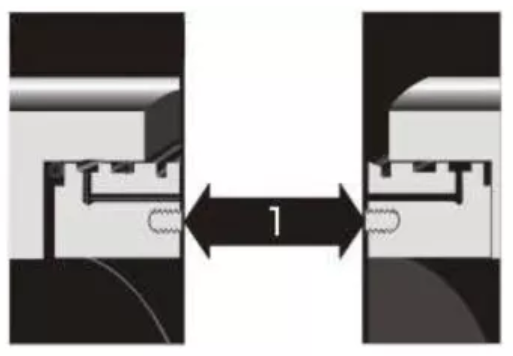

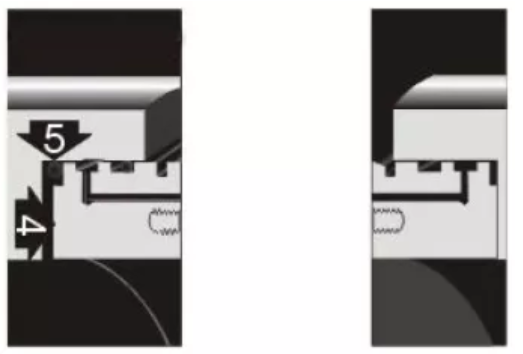

Plaatafsluiters bestaan uit een enkele poorteenheid die omhoog en omlaag gaat tussen twee zittingringen. Omdat de poort tussen de stoelen schuift, zijn plaatafsluiters geschikt voor het medium met zwevende deeltjes. Het afdichtingsoppervlak van plaatafsluiters is vrijwel zelf gepositioneerd en wordt niet beschadigd door de thermische vervorming van het lichaam. Zelfs als de klep in een koude toestand wordt gesloten, belast de hete verlenging van de steel het afdichtingsoppervlak niet en vereisen plaatafsluiters zonder omleidingsgaten geen hoge precisie in de sluitpositie van de poort. Wanneer de klep volledig open is, is de doorgang soepel en lineair, de stroomweerstandscoëfficiënt minimaal, piggable en geen drukverlies.

Klepafsluiters hebben ook enkele nadelen: wanneer de middendruk laag is, kan het metalen afdichtingsoppervlak niet volledig afdichten, in plaats daarvan, wanneer de middendruk te hoog is, kan het hoogfrequent openen en sluiten het afdichtingsoppervlak te veel laten slijten als er geen is medium of smering. Een ander nadeel is dat een cirkelvormige poort die horizontaal beweegt op een cirkelvormig kanaal de stroming alleen effectief regelt wanneer deze zich op 50% van de gesloten positie van de klep bevindt.

Plaatafsluiters toepassingen

Klepafsluiters met enkele of dubbele schijf zijn geschikt voor olie- en gaspijpleidingen met DN50-DN300, klasse150-900 / PN1.0-16.0 Mpa, bedrijfstemperatuur -29 ~ 121 ℃. Gebruik in het geval van een pijpleiding met piggable ontwerp een poortklep met stijgende steel met een omleidingsgat. De schuifafsluiter met een omleidingsgat met een zwevende zitting met donkere stang is geschikt voor olie- en gaswinning putkopapparaat. De productoliepijpleiding en opslagapparatuur moeten een enkele poort of dubbele poort platte schuifafsluiters gebruiken zonder omleidingsgaten.

Wigafsluiters

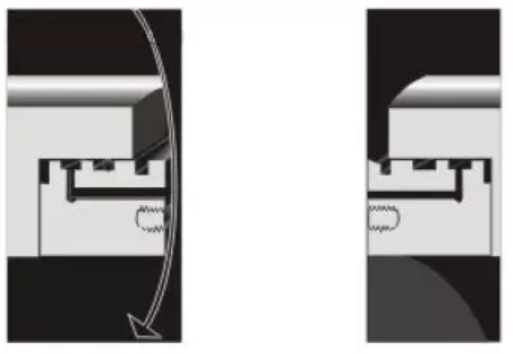

Wig schuifafsluiters bestaan uit een taps toelopende poort die metaal op metaal afdicht. In vergelijking met een plaatafsluiter zijn wigafsluiters niet piggable vanwege de lege ruimte die achterblijft in de bodem van het kleplichaam wanneer de klep open is. Het wigontwerp verhoogt de extra afdichtbelasting, waardoor metalen afgedichte wigafsluiters afdichten bij zowel hoge als lage gemiddelde drukken. Echter, wigafsluiters met metalen afdichtingen zijn vaak niet in staat om de inlaatafdichting te bereiken vanwege de specifieke druk van de inlaatafdichting veroorzaakt door de wigwerking. Wigkleppen hebben een bepaalde hoek, in het algemeen, 3 graden of 5 graden, wat resulteert in opgehoopt materiaal in de onderste groef van de klep, het medium met de deeltjes kan de afgedichte zitting beschadigen, een losse sluiting maken.

Toepassing met schuifafsluiters

Wigafsluiters worden over het algemeen gebruikt waar geen strikte eisen worden gesteld aan de grootte van de klep en bij zware omstandigheden. Zoals werkmedium op hoge temperatuur en hoge druk, de vereisten om de sluiting van de verzegelingsvoorwaarden op lange termijn te verzekeren. Normaal gesproken, voor het milieu met betrouwbare afgedichte prestaties, hoge druk, hoge druk uitschakeling (drukverschil) en lage druk door het (kleine) drukverschil, laag geluidsniveau, hebben spirituspunt en verdampingsverschijnselen, de hoge temperatuur, lage temperatuur , cryogeen medium, wordt het aanbevolen om een wigschuifafsluiter te gebruiken zoals de elektriciteitsindustrie, olieraffinage, petrochemie, offshore olie, leidingwater en afvalwaterbehandelingstechniek van stedelijke bouw, chemische industrie, enz.