Vergleich Plattenschieber VS Keilschieber

Plattenschieber und Keilschieber sind alle für den Einsatz in der Energie-, Öl- und Gasindustrie konzipiert. Sie sind die wichtigsten und am häufigsten verwendeten Arten von Absperrschiebern. Sie haben die ähnliche Struktur wie das Aussehen, wenn sie vollständig geöffnet sind, sie haben keine Bohrung durch den Schieber selbst und der Schieber fährt in den Ventilkörper ein, spart Platz in der Höhe, der für Platten- und Expansionsschieberventile erforderlich ist. Heute werden wir hier den Unterschied zwischen Platten- und Keilschieberventilen vorstellen.

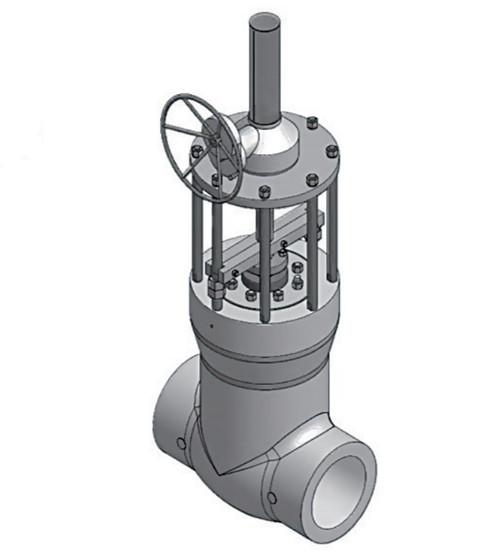

Plattenschieber

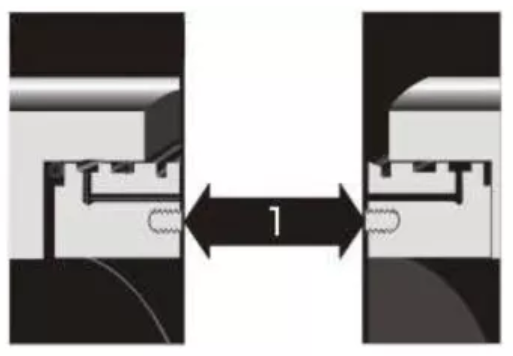

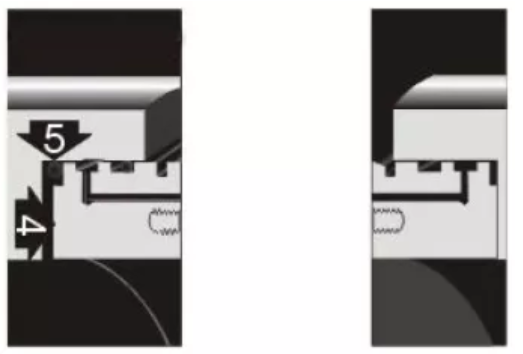

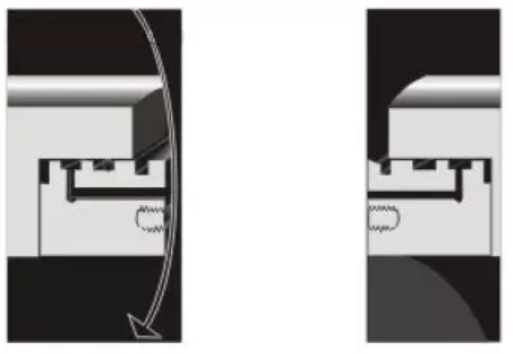

Absperrschieber bestehen aus einer einzelnen Absperrschieber-Einheit, die zwischen zwei Sitzringen angehoben und abgesenkt wird. Aufgrund der Tatsache, dass der Schieber zwischen den Sitzen gleitet, sind Schieber für das Medium mit Schwebeteilchen geeignet. Die Dichtfläche von Plattenschieberventilen ist praktisch selbstständig und wird durch die thermische Verformung des Körpers nicht beschädigt. Selbst wenn das Ventil in einem kalten Zustand geschlossen ist, überlastet die heiße Dehnung des Schafts die Dichtfläche nicht, und Plattenschieberventile ohne Umlenklöcher erfordern keine hohe Präzision in der Schließposition des Schiebers. Wenn das Ventil vollständig geöffnet ist, ist die Durchbohrung glatt und linear, der Strömungswiderstandskoeffizient ist minimal, füllbar und kein Druckverlust.

Plattenschieber haben auch einige Nachteile: Wenn der Mitteldruck niedrig ist, kann es sein, dass die Metalldichtfläche nicht vollständig abdichtet. Wenn der Mitteldruck zu hoch ist, kann das hochfrequente Öffnen und Schließen die Dichtfläche zu stark verschleißen lassen, wenn kein Druck vorhanden ist Medium oder Schmierung. Ein weiterer Nachteil besteht darin, dass ein kreisförmiges Tor, das sich horizontal auf einem kreisförmigen Kanal bewegt, den Durchfluss nur dann effektiv steuert, wenn es sich in 50% der geschlossenen Position des Ventils befindet.

Plattenschieberanwendungen

Einscheiben- oder Zweischeiben-Plattenschieber sind für Öl- und Gasleitungen mit DN50-DN300, Klasse150-900 / PN1.0-16.0 MPa, Betriebstemperatur -29 ~ 121 ℃ geeignet. Verwenden Sie bei Rohrleitungen mit Molchausführung einen Absperrschieber mit ansteigender Spindel und einem Umlenkloch. Das Absperrschieberventil mit einem Umleitungsloch mit einem schwimmenden Sitz mit dunklem Stab ist für ein Bohrlochkopfgerät zur Öl- und Gasgewinnung geeignet. In der Produktölleitung und den Lagereinrichtungen müssen Einfach- oder Doppelschieber-Flachschieberventile ohne Umlenköffnungen verwendet werden.

Keilschieber

Keilschieber bestehen aus einem sich verjüngenden Tor, das Metall gegen Metall abdichtet. Im Vergleich zu einem Plattenschieber sind Keilschieber wegen des Hohlraums, der im unteren Bereich des Ventilkörpers verbleibt, wenn das Ventil geöffnet ist, nicht füllbar. Die Keilkonstruktion erhöht die zusätzliche Dichtungslast, sodass metallgedichtete Keilventile sowohl bei hohem als auch bei niedrigem Mediendruck abdichten können. Keilschieber mit Metalldichtungen können jedoch häufig die Einlassdichtung aufgrund des durch die Keilwirkung verursachten spezifischen Drucks der Einlassdichtung nicht erreichen. Keilschieber haben einen bestimmten Winkel, im Allgemeinen 3-Grad oder 5-Grad, wodurch sich Material in der unteren Nut des Ventils ansammelt. Das Medium mit den Partikeln kann den abgedichteten Sitz beschädigen und den Verschluss locker machen.

Keilschieberanwendung

Keilschieber werden im Allgemeinen verwendet, wenn keine strengen Anforderungen an die Größe des Ventils und an harte Anlässe gestellt werden. B. Hochtemperatur- und Hochdruckarbeitsmedium, die Anforderungen, um das Schließen der Langzeitversiegelungsbedingungen zu gewährleisten. Normalerweise haben für die Umgebung mit zuverlässiger versiegelter Leistung Hochdruck, Hochdruckabschaltung (Differenzdruck) und Niederdruck durch den (kleinen) Differenzdruck, geringes Geräusch, Spirituspunkt- und Verdunstungsphänomene, die hohe Temperatur, niedrige Temperatur Als kryogenes Medium wird die Verwendung eines Keilschieberventils wie der Elektrizitätsindustrie, der Ölraffinerie, der Petrochemie, des Offshore-Öls, der Leitungswasser- und Abwasserbehandlungstechnik des Städtebaus, der chemischen Industrie usw. empfohlen.