Die Keramikventile für Chloranwendungen

Flüssiges Chlor ist eine hochgiftige und ätzende gelbgrüne Flüssigkeit mit einem Siedepunkt von -34,6 °C und einem Schmelzpunkt von -103 °C. Unter Normaldruck verdampft es zu Gas und kann mit den meisten Substanzen reagieren. Elektrolytisches Chlorgas hat eine hohe Temperatur (85 °C) und enthält viel Wasser. Nach dem Abkühlen und Trocknen wird es durch Druckkühlung verflüssigt, wobei das Volumen für Lagerung und Transport stark reduziert wird. Der Abfüllprozess für flüssiges Chlor ist ein Produktionsprozess, der für den Transport über lange Strecken ausgelegt ist und Produktionsgefahren wie Leckagen, Explosionen, Vergiftungen usw. verursachen kann. Darüber hinaus stellen die Arbeitsbedingungen mit hohem Rohrleitungsdruck, niedriger Temperatur und Unterdruck in der Vakuumpumpphase hohe Anforderungen an Typ und Material des Ventils.

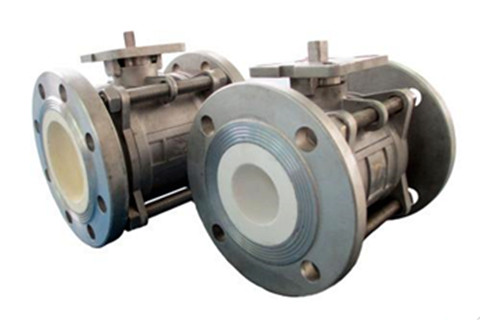

Die Eigenschaften von Chlor erfordern von dem Ventil nicht nur eine einfache Struktur, ein kleines Volumen, ein geringes Gewicht und ein geringes Antriebsdrehmoment, sondern auch eine einfache und schnelle Bedienung sowie eine gute Abdichtung und ausgezeichnete Korrosionsbeständigkeit. Ein Teil des flüssigen Chlors verdampft, da während des Einfüllvorgangs des flüssigen Chlors der Auslassdruck des Ventils niedriger ist als der Einlassdruck. Dieser Vorgang absorbiert Wärme, wodurch die Ventiltemperatur niedriger wird als die des Rohrs, was zur Frostbildung führt. Außerdem muss das Ventil in rauen Umgebungen häufig ausgetauscht werden, was sich nicht förderlich für die Betriebssicherheit und die Wartungskosten der gesamten Anlage auswirkt. Die Korrosionsbeständigkeit der meisten metallisch abgedichteten Ventile gegen Chlor ist begrenzt, während ausgekleidete PFA/PTFE-Ventile eine gute Wahl sind, aber ein über lange Zeit betriebenes ausgekleidetes PFA/PTFE-Ventil erhöht das Drehmoment und führt zu Alterung. Die Praxis hat bewiesen, dass Keramikkugelhähne unter Arbeitsbedingungen mit flüssigem Chlor eine gute Leistung erbringen.

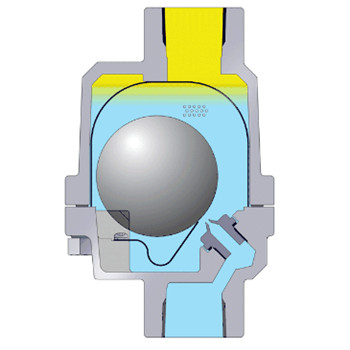

Pneumatisch ausgekleideter Keramikkugelhahn

Die pneumatische Keramikkugelhahn besteht aus einem Begrenzer, einem Magnetventil, einem Filterventil, einem Keramikkugelhahn und einem Luftweg usw. Die Rauheit des O-Kugelkerns und der Sitzdichtfläche des Keramikkugelhahns kann weniger als 0,1 μm erreichen, wodurch seine Dichtleistung höher ist als bei einem Metallkugelhahn, er selbstabrasiv ist und ein geringes Öffnungs- und Schließdrehmoment aufweist. Der mit Keramik ausgekleidete Anschluss kann vollständig vom Metallteil des Ventilkörpers getrennt werden und wird häufig für korrosionsbeständige und Reinheitsanforderungen des Mediums verwendet.

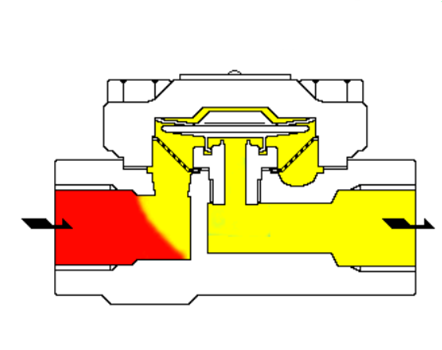

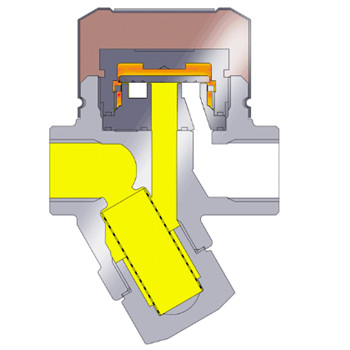

Elektrischer Keramikkugelhahn Typ V

Das elektrische V-förmige Keramik-Regelkugelventil besteht aus einem elektrischen Antrieb und einem V-förmigen Kugelventil. Zwischen der V-förmigen Kugel und dem Sitz besteht eine Scherwirkung, und die Kugel bietet auch dann noch eine gute Abdichtung, wenn das Medium Fasern oder feste Partikel enthält. Die hochwertige Keramikspule weist eine hohe Abriebfestigkeit auf, der Sitzdichtring kann den Durchfluss direkter Erosion des Sitzes verhindern und die Lebensdauer des Sitzes verlängern. Der keramische Innenteil kann den gesamten Strömungsweg vollständig isolieren und so den Kontakt zwischen dem Medium und dem Metallkörper verhindern, was die Korrosion des korrosiven Mediums am Ventilmetall wirksam verhindern kann.

Weitere Informationen zu Keramikkugelhähnen oder Kugelhähnen mit Keramikauskleidung zum Verkauf. Kontaktieren Sie uns jetzt!