Welches Material ist für Gehäuse von Industrieventilen besser: A105 oder WCB?

Zu den üblichen Materialien für Ventilkörper gehören Kohlenstoffstahl, Niedertemperatur-Kohlenstoffstahl (ASTM A352 LCB/LCC), legierter Stahl (WC6, WC9), austenitischer Edelstahl (ASTM A351 CF8), gegossene Kupferlegierungen, Titanlegierungen, Aluminiumlegierungen usw., wobei Kohlenstoffstahl das am häufigsten verwendete Körpermaterial ist. ASTM A216 WCA, WCB und WCC eignen sich für Mittel- und Hochdruckventile mit einer Betriebstemperatur zwischen -29 und 425 °C. GB 16Mn und 30Mn werden bei Temperaturen zwischen -40 und 450 °C verwendet und sind häufig verwendete alternative Materialien wie ASTMA105. Beide enthalten 0,25 Kohlenstoff. Lassen Sie uns hier den Unterschied zwischen WCB- und A105-Ventilen klären:

- Verschiedene Materialien und Normen

Kohlenstoffstahl für A105-Ventile bedeutet geschmiedeten Stahl im ASTM A105-Standard. A105 ist ein gängiges Material und gehört zum US-Standard ASTMA105/A105M und GB/T 12228-2006 (im Wesentlichen gleichwertig).

Das WCB-Ventil aus Kohlenstoffstahl gehört zur Spezifikation ASTM A216 mit den Güteklassen WCA und WCC, die leichte Unterschiede hinsichtlich der chemischen und mechanischen Eigenschaften aufweisen und der nationalen Bezeichnung ZG310-570 (ZG45) entsprechen.

- Verschiedene Formverfahren

A105-Ventile können durch plastische Verformung geschmiedet werden, um die innere Struktur, gute mechanische Eigenschaften und eine gleichmäßige Korngröße zu verbessern.

WCB-Ventile werden durch Gießflüssigkeitsformung hergestellt, was zu Gewebesegregation und Defekten führen kann und zum Gießen komplexer Werkstücke verwendet werden kann.

- Unterschiedliche Leistung

Die Duktilität, Zähigkeit und andere mechanische Eigenschaften von Ventilen aus Schmiedestahl A105 sind höher als die von WCB-Gussteilen und können größeren Aufprallkräften standhalten. Einige wichtige Maschinenteile sollten aus Schmiedestahl bestehen.

WCB-Stahlgussventile können in Kohlenstoffstahlguss, niedriglegierten Stahlguss und Spezialstahlguss unterteilt werden. Sie werden hauptsächlich zur Herstellung von Teilen mit komplexen Formen verwendet, die schwer zu schmieden oder zu bearbeiten sind und eine höhere Festigkeit und Plastizität erfordern.

In Bezug auf die mechanischen Eigenschaften von Materialien haben Schmiedeteile aus demselben Material aufgrund der dichteren Kornstruktur und der besseren Luftdichtheit eine bessere Leistung als Gussteile, jedoch einen höheren Preis, der für hohe Anforderungen oder Temperaturen unter 427 °C geeignet ist, wie z. B. Druckminderer. Wir empfehlen das Gehäusematerial A105 für kleine Ventile oder Hochdruckventil, WCB-Material für große Ventile oder Mittel- und Niederdruckventile aufgrund der Kosten für das Öffnen der Form und der Materialausnutzungsrate beim Schmieden.

Als voll ausgestatteter Hersteller und Händler von Industrieventilen bietet PERFECT ein komplettes Sortiment an Ventilen zum Verkauf an, das an verschiedene Branchen geliefert wird. Verfügbare Ventilkörpermaterialien umfassen Kohlenstoffstahl, Edelstahl, Titanlegierungen, Kupferlegierungen usw. Wir sorgen dafür, dass Sie das Material für Ihren Ventilbedarf leicht finden.

Absperrventil und Absperrklappe sind zwei gängige Ventile zur Steuerung des Durchflusses in der Rohrleitung. Die Scheibe des Absperrventils bewegt sich geradlinig entlang der Mittellinie des Sitzes, um das Ventil zu öffnen und zu schließen. Die Schaftachse des Absperrventils steht senkrecht zur Dichtfläche des Ventilsitzes, und der Öffnungs- oder Schließweg des Schafts ist relativ kurz, wodurch sich dieses Ventil sehr gut zum Absperren oder Einstellen und Drosseln des Durchflusses eignet.

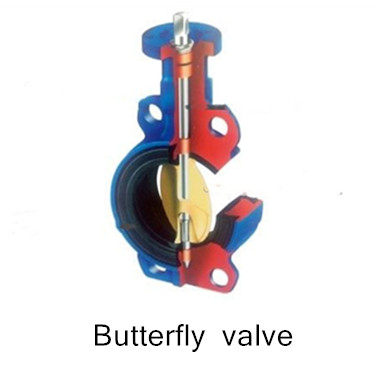

Absperrventil und Absperrklappe sind zwei gängige Ventile zur Steuerung des Durchflusses in der Rohrleitung. Die Scheibe des Absperrventils bewegt sich geradlinig entlang der Mittellinie des Sitzes, um das Ventil zu öffnen und zu schließen. Die Schaftachse des Absperrventils steht senkrecht zur Dichtfläche des Ventilsitzes, und der Öffnungs- oder Schließweg des Schafts ist relativ kurz, wodurch sich dieses Ventil sehr gut zum Absperren oder Einstellen und Drosseln des Durchflusses eignet. Die plattenförmige Scheibe eines Absperrventils dreht sich im Körper um ihre eigene Achse, um den Durchfluss zu unterbrechen und zu drosseln. Das Absperrventil zeichnet sich durch seine einfache Struktur, sein geringes Volumen, sein geringes Gewicht, die Zusammensetzung aus nur wenigen Teilen und das schnelle Öffnen und Schließen durch eine Drehung von nur 90° sowie die schnelle Steuerung von Flüssigkeitsmedien aus, die für Medien mit schwebenden Feststoffpartikeln oder pulverförmigen Medien verwendet werden kann. Hier besprechen wir die Unterschiede zwischen ihnen. Wenn Sie interessiert sind, lesen Sie bitte weiter.

Die plattenförmige Scheibe eines Absperrventils dreht sich im Körper um ihre eigene Achse, um den Durchfluss zu unterbrechen und zu drosseln. Das Absperrventil zeichnet sich durch seine einfache Struktur, sein geringes Volumen, sein geringes Gewicht, die Zusammensetzung aus nur wenigen Teilen und das schnelle Öffnen und Schließen durch eine Drehung von nur 90° sowie die schnelle Steuerung von Flüssigkeitsmedien aus, die für Medien mit schwebenden Feststoffpartikeln oder pulverförmigen Medien verwendet werden kann. Hier besprechen wir die Unterschiede zwischen ihnen. Wenn Sie interessiert sind, lesen Sie bitte weiter.