Vật liệu nào tốt hơn cho cơ thể van công nghiệp? A105 hay WCB?

Vật liệu phổ biến của thân van bao gồm thép cacbon, thép cacbon nhiệt độ thấp (ASTM A352 LCB / LCC), thép hợp kim (WC6, WC9), thép không gỉ Austenitic (ASTM A351 CF8), hợp kim titan đồng đúc, hợp kim nhôm, vv, trong đó thép cacbon là vật liệu thân xe được sử dụng rộng rãi nhất. ASTM A216 WCA, WCB và WCC phù hợp với van áp suất trung bình và cao áp có nhiệt độ làm việc từ -29 đến 425 ℃. GB 16Mn và 30Mn được sử dụng dưới nhiệt độ từ -40 đến 450 ℃, là vật liệu thay thế thường được sử dụng như ASTMA105. Cả hai đều chứa 0.25 Carbon, sau đây chúng ta hãy làm rõ sự khác biệt giữa van WCB và A105:

- Vật liệu và tiêu chuẩn khác nhau

Thép carbon cho van A105 có nghĩa là thép rèn theo tiêu chuẩn ASTM A105. A105 là một vật liệu phổ biến thuộc về tiêu chuẩn ASTMA105 / A105M và GB / T 12228-2006 của Hoa Kỳ (về cơ bản tương đương).

Van WCB bằng thép carbon thuộc đặc điểm kỹ thuật của ASTM A216 với các loại WCA và WCC, có sự khác biệt nhỏ về tính chất hóa học và cơ học, tương đương với nhãn hiệu quốc gia ZG310-570 (ZG45).

- Phương pháp đúc khác nhau

Van A105 có thể được rèn bằng biến dạng dẻo để cải thiện cấu trúc bên trong, tính chất cơ học tốt và thậm chí kích thước hạt.

Van WCB bằng cách tạo thành chất lỏng có thể gây ra sự phân tách và khuyết tật mô và có thể được sử dụng để đúc phôi phức tạp.

- Hiệu suất khác nhau

Độ dẻo, độ dẻo dai và các tính chất cơ học khác của van thép rèn A105 cao hơn đúc WCB và có thể chịu lực tác động lớn hơn. Một số bộ phận máy quan trọng nên được làm bằng thép rèn.

Van thép đúc WCB có thể được chia thành thép carbon đúc, thép hợp kim thấp và thép đúc đặc biệt, chủ yếu được sử dụng để chế tạo các bộ phận có hình dạng phức tạp, khó rèn hoặc gia công và đòi hỏi cường độ và độ dẻo cao hơn.

Về tính chất cơ học của vật liệu, vật liệu rèn cùng loại có hiệu suất tốt hơn vật đúc vì cấu trúc hạt dày hơn và độ kín khít tốt hơn nhưng chi phí tăng, phù hợp với yêu cầu cao hoặc nhiệt độ thấp hơn 427 ℃, chẳng hạn như giảm áp lực. Chúng tôi khuyến nghị rằng A105 che phủ vật liệu cơ thể cho van kích thước nhỏ hoặc van cao áp, Vật liệu WCB cho van kích thước lớn hoặc van áp suất trung bình và thấp do chi phí mở khuôn và tốc độ sử dụng vật liệu rèn.

Là nhà sản xuất và phân phối đầy đủ van công nghiệp, PERFECT cung cấp một dòng van hoàn chỉnh để bán được cung cấp cho các ngành công nghiệp khác nhau. Vật liệu thân van có sẵn bao gồm thép carbon, thép không gỉ, hợp kim titan, hợp kim đồng, vv và chúng tôi làm cho vật liệu dễ dàng tìm thấy cho nhu cầu van của bạn.

Van cầu và van bướm là hai van phổ biến được sử dụng để kiểm soát dòng chảy trong đường ống. Đĩa của van cầu di chuyển theo một đường thẳng dọc theo đường tâm của ghế để mở và đóng van. Trục thân của van cầu vuông góc với bề mặt làm kín của ghế van, và hành trình mở hoặc đóng của thân tương đối ngắn, làm cho van này rất phù hợp để cắt hoặc điều chỉnh và tiết lưu như dòng chảy.

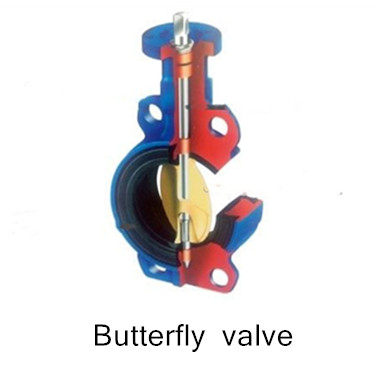

Van cầu và van bướm là hai van phổ biến được sử dụng để kiểm soát dòng chảy trong đường ống. Đĩa của van cầu di chuyển theo một đường thẳng dọc theo đường tâm của ghế để mở và đóng van. Trục thân của van cầu vuông góc với bề mặt làm kín của ghế van, và hành trình mở hoặc đóng của thân tương đối ngắn, làm cho van này rất phù hợp để cắt hoặc điều chỉnh và tiết lưu như dòng chảy. Đĩa hình tấm của van bướm quay quanh trục của chính nó trong thân để cắt và điều tiết dòng chảy. Van bướm được đặc trưng bởi cấu trúc đơn giản, khối lượng nhỏ, trọng lượng nhẹ, thành phần chỉ có một số bộ phận và đóng mở nhanh chỉ bằng cách quay 90 °, kiểm soát nhanh môi chất lỏng, có thể được sử dụng cho môi trường có chất rắn lơ lửng hạt hoặc môi trường bột. Ở đây chúng tôi sẽ thảo luận về sự khác biệt giữa chúng, nếu quan tâm, vui lòng đọc tiếp.

Đĩa hình tấm của van bướm quay quanh trục của chính nó trong thân để cắt và điều tiết dòng chảy. Van bướm được đặc trưng bởi cấu trúc đơn giản, khối lượng nhỏ, trọng lượng nhẹ, thành phần chỉ có một số bộ phận và đóng mở nhanh chỉ bằng cách quay 90 °, kiểm soát nhanh môi chất lỏng, có thể được sử dụng cho môi trường có chất rắn lơ lửng hạt hoặc môi trường bột. Ở đây chúng tôi sẽ thảo luận về sự khác biệt giữa chúng, nếu quan tâm, vui lòng đọc tiếp.