Was ist ein Ventilkörper?

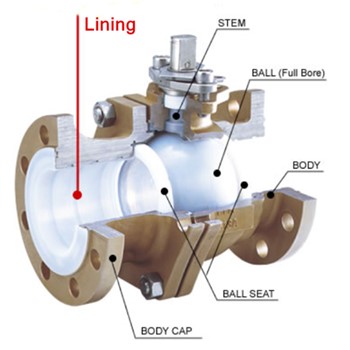

Das Ventil ist eine Art Gerät, das zum Steuern, Ändern oder Stoppen der beweglichen Komponenten von Strömungsrichtung, Druck und Abfluss im Rohrleitungssystem verwendet wird. Der Ventilkörper ist ein Hauptteil des Ventils. Er wird je nach Druckklasse in unterschiedlichen Herstellungsverfahren hergestellt, beispielsweise durch Gießen, Schmieden usw. Ventilkörper für Niederdruck werden normalerweise gegossen, während Ventilkörper für Mittel- und Hochdruck im Schmiedeverfahren hergestellt werden.

Die Materialien für den Ventilkörper

Die üblicherweise für Ventilkörper verwendeten Materialien sind: Gusseisen, Schmiedestahl, Kohlenstoffstahl, Edelstahl, Nickellegierungen, Kupfer, Titan, Kunststoff usw.

Kohlenstoffstahl

In der Öl- und Gasindustrie sind die am häufigsten verwendeten Materialien für Ventilkörper ASTM A216 (für Gussteile) und ASTM A105 (Schmiedeteile). Für den Einsatz bei niedrigen Temperaturen werden ASTM A352 LCB/LCB für Gussteile und ASTM A350 LF2/LF3 für Schmiedeteile verwendet.

Edelstahl

Wenn höhere Anforderungen an Temperatur, Druck oder Korrosion gestellt werden, sind Edelstahlgehäuse erforderlich: ASTM A351 CF8 (SS304) und CF8M (SS316) für Gussgeräte und die verschiedenen ASTM A182 F304, F316, F321, F347 für geschmiedete Typen. Für bestimmte Anwendungen werden spezielle Materialqualitäten wie Duplex- und Superstähle (F51, F53, F55) und Nickellegierungen (Monel, Inconel, Incoloy, Hastelloy) für Ventilgehäuse verwendet.

Nichteisenmetalle

Für anspruchsvollere Anwendungen können zur Karosserieherstellung Nichteisenmetalle oder Legierungen wie Aluminium, Kupfer, Titanlegierungen und andere Kunststoff- und Keramiklegierungen verwendet werden.

Die Endverbindungen des Ventilkörpers

Ventilkörper können auf verschiedene Weise an andere mechanische Geräte und Rohre angeschlossen werden. Die wichtigsten Endtypen sind Flansch- und Stumpfschweißanschlüsse (für Geräte über 2 Zoll) sowie Muffenschweißanschlüsse oder Gewindeanschlüsse (NPT oder BSP) für Geräte mit kleinem Durchmesser.

Flanschventil

Flanschenden sind die am häufigsten verwendete Verbindungsform zwischen Ventilen und Rohrleitungen oder Geräten. Es handelt sich um eine lösbare Verbindung mit Flansch, Dichtung, Stehbolzen und Muttern als Dichtungsstruktur.

Gemäß der Spezifikation ASME B16.5 können Flanschverbindungen auf eine Vielzahl von Ventilen mit größerem Durchmesser und Nenndruckventilen angewendet werden, es gelten jedoch gewisse Einschränkungen hinsichtlich der Nutzungstemperatur. Unter Hochtemperaturbedingungen kriechen die Flanschverbindungsbolzen leicht und verursachen Leckagen. Generell wird empfohlen, Flanschverbindungen bei Temperaturen ≤ 350 °C zu verwenden.

Die Flanschfläche kann erhaben (RF), flach (FF), mit Ringverbindung, Nut und Feder sowie männlich und weiblich sein und in einer der verfügbaren Varianten (Standard, gezahnt oder glatt) ausgeführt sein.

Ventil mit Schweißenden

Schweißverbindungen zwischen Ventil und Rohrleitung können Stumpfschweißverbindungen (BW) und Muffenschweißverbindungen (SW) sein, die für Hochdruckleitungen verwendet werden (Muffenschweißen für kleinere Größen unter 2 Zoll und Stumpfschweißen für größere Durchmesser). Diese Schweißverbindungen sind teurer in der Ausführung als Flanschverbindungen, da sie mehr Arbeit erfordern, sind aber zuverlässiger und auf lange Sicht weniger anfällig für Leckagen.

Armaturen mit Muffenschweißenden ASME B16.11 oder Stumpfschweißenden ASME B16.25 werden mit dem Anschlussrohr verschweißt. Stumpfschweißverbindungen erfordern eine vollständige Verschweißung der abgeschrägten Enden der beiden zu verbindenden Teile, während Muffenschweißverbindungen durch Kehlnähte hergestellt werden.

Ventil mit Gewindeende

Dies ist eine einfache Verbindung und wird häufig für Niederdruck- oder kleine Ventile unter 2 Zoll verwendet. Das Ventil wird über ein konisches Gewindeende, das BSP oder NPT sein kann, mit dem Rohr verbunden. Gewindeverbindungen sind günstiger und einfacher zu installieren, da das Rohr einfach auf das Ventil geschraubt, mit Stehbolzen befestigt oder geschweißt wird, ohne dass Flansche erforderlich sind.

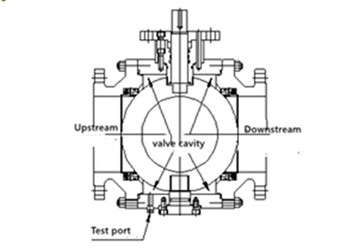

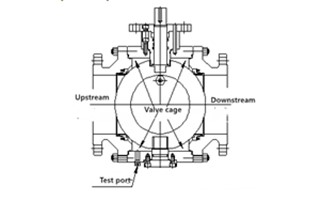

Das Ventil wird teilweise geöffnet, damit der Versuchsfluss vollständig in die Ventilkammer eingeleitet wird. Anschließend wird das Ventil geschlossen, damit die Entlüftung des Ventilkörpers geöffnet wird und das überschüssige Medium aus der Testverbindung der Ventilkammer überlaufen kann. Von beiden Enden des Ventils sollte gleichzeitig Druck ausgeübt werden, um die Dichtheit des Ventilsitzes durch Überlaufen an der Testverbindung der Ventilkammer zu überwachen. Die folgende Abbildung zeigt ein typisches

Das Ventil wird teilweise geöffnet, damit der Versuchsfluss vollständig in die Ventilkammer eingeleitet wird. Anschließend wird das Ventil geschlossen, damit die Entlüftung des Ventilkörpers geöffnet wird und das überschüssige Medium aus der Testverbindung der Ventilkammer überlaufen kann. Von beiden Enden des Ventils sollte gleichzeitig Druck ausgeübt werden, um die Dichtheit des Ventilsitzes durch Überlaufen an der Testverbindung der Ventilkammer zu überwachen. Die folgende Abbildung zeigt ein typisches  Jeder Sitz muss in beide Richtungen getestet werden und das installierte Hohlraum-Druckentlastungsventil muss entfernt werden. Das Ventil muss halb geöffnet sein, sodass das Ventil und die Ventilkammer mit dem Testmedium befüllt werden, bis die Testflüssigkeit durch den Testanschluss der Ventilkammer austritt. Schließen Sie das Ventil, um ein Auslaufen der Kammer in Richtung des Testsitzes zu verhindern. Der Testdruck muss nacheinander auf jedes Ende des Ventils angewendet werden, um die Leckage jedes stromaufwärts gelegenen Sitzes separat zu testen und dann jeden Sitz als stromabwärts gelegenen Sitz zu testen. Öffnen Sie beide Enden des Ventils, um den Hohlraum mit Medium zu füllen, und setzen Sie es dann unter Druck, während Sie die Leckage jedes Sitzes an beiden Enden des Ventils beobachten.

Jeder Sitz muss in beide Richtungen getestet werden und das installierte Hohlraum-Druckentlastungsventil muss entfernt werden. Das Ventil muss halb geöffnet sein, sodass das Ventil und die Ventilkammer mit dem Testmedium befüllt werden, bis die Testflüssigkeit durch den Testanschluss der Ventilkammer austritt. Schließen Sie das Ventil, um ein Auslaufen der Kammer in Richtung des Testsitzes zu verhindern. Der Testdruck muss nacheinander auf jedes Ende des Ventils angewendet werden, um die Leckage jedes stromaufwärts gelegenen Sitzes separat zu testen und dann jeden Sitz als stromabwärts gelegenen Sitz zu testen. Öffnen Sie beide Enden des Ventils, um den Hohlraum mit Medium zu füllen, und setzen Sie es dann unter Druck, während Sie die Leckage jedes Sitzes an beiden Enden des Ventils beobachten.