De keramische ventielen voor chloortoepassing

Vloeibaar chloor is een zeer giftige en bijtende geelgroene vloeistof met een kookpunt van -34,6 ℃ en een smeltpunt van -103 ℃. Het verdampt onder normale druk tot gas en kan met de meeste stoffen reageren. Elektrolytisch chloorgas heeft een hoge temperatuur (85℃) en bevat een grote hoeveelheid water. Na afkoelen en drogen en vloeibaar gemaakt door drukkoeling, waarbij het volume sterk wordt verkleind voor opslag en transport. Het vulproces met vloeibaar chloor is een productieproces dat is ontworpen voor transport over lange afstanden, wat productiegevaren kan veroorzaken zoals lekkage, explosie, vergiftiging, enz. Bovendien zijn de werkomstandigheden van hoge pijpleidingdruk, lage temperatuur en onderdruk in het vacuüm pomptrap, die hoge eisen stellen aan het type en materiaal van de klep.

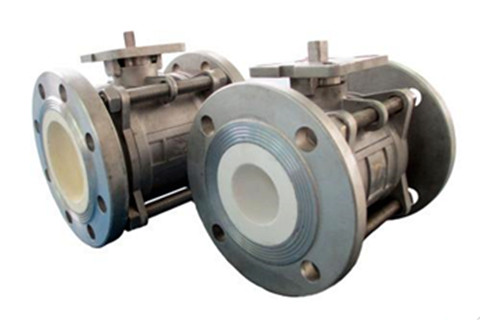

De eigenschappen van chloor vereisen niet alleen dat de klep een eenvoudige structuur, een klein volume, een laag gewicht en een klein aandrijfkoppel heeft, gemakkelijk snel te bedienen is en ook een goede afdichting en uitstekende corrosieweerstand heeft. Onderdeel van de verdamping van vloeibaar chloor, omdat de uitlaatdruk van de klep lager is dan de inlaat tijdens het vulproces van vloeibaar chloor, absorbeert dit proces warmte, waardoor de kleptemperatuur lager is dan die van de leiding, met als gevolg vorstvorming. Bovendien heeft de klep in de ruige omgeving een hoge vervangingsfrequentie, wat niet bevorderlijk is voor de veiligheid van de gehele werking en onderhoudskosten van de apparatuur. Het grootste deel van de chloorcorrosieweerstand van de metalen afdichtingsklep is beperkt, terwijl de gevoerde PFA/PTFE-klep een goede keuze is, maar een langdurig draaiende PFA/PTFE-klep zal het koppel verhogen en veroudering veroorzaken. De praktijk heeft bewezen dat de keramische kogelkraan in de De werkomstandigheden met vloeibaar chloor leveren goede prestaties.

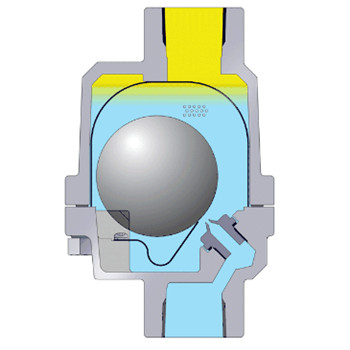

Pneumatisch beklede keramische kogelkraan

De pneumatische keramische kogelkraan bestaat uit een begrenzer, magneetventiel, filterklep, keramische kogelkraan en luchtpad, enz. De ruwheid van de O-kogelkern van de keramische kogelkraan en het afdichtingsoppervlak van de zitting kan minder dan 0,1 m bedragen, waardoor de afdichtingsprestaties hoger zijn dan die van de keramische kogelkraan. metalen kogelkraan, zelfschurend en klein openings- en sluitmoment. De poort van bekleed keramiek kan volledig worden gescheiden van het metalen deel van het kleplichaam, wordt veel gebruikt voor corrosieve en zuiverheidseisen van het medium.

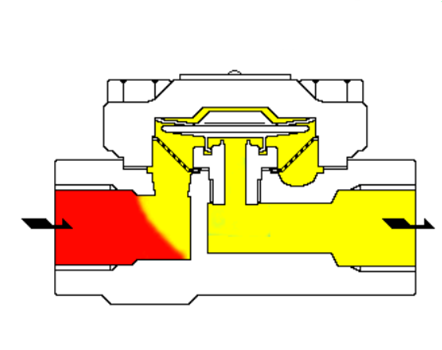

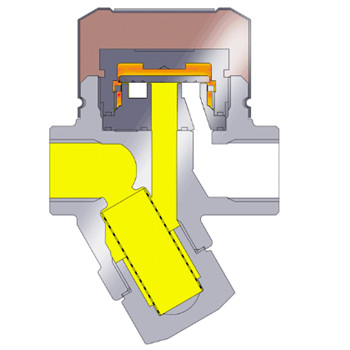

Elektrische keramische kogelkraan van het V-type

De elektrische keramische regelkogelkraan van het v-type bestaat uit een elektrische actuator en een kogelkraan van het V-type. Er vindt afschuifwerking plaats tussen de V-vormige kogel en de zitting, en de kogel zorgt nog steeds voor een goede afdichting wanneer het medium vezels of vaste deeltjes bevat. De hoogwaardige keramische spoel heeft hoge slijtvastheid, de zittingafdichtring kan de stroom van directe erosie van de zitting voorkomen, waardoor de levensduur van de zitting wordt verlengd. Het keramische binnendeel kan het gehele stroompad volledig isoleren, waardoor het contact tussen het medium en het metalen lichaam wordt voorkomen, wat de corrosie van corrosief medium op het klepmetaal effectief kan voorkomen.

Meer informatie over keramische kogelkraan of keramische kogelkraan te koop, neem nu contact met ons op!