マッドバルブとは何ですか?

マッドバルブは、油圧アクチュエータによって制御されるエンジェルグローブバルブの一種で、都市水または下水処理場の汚泥や廃水の排出用の沈殿タンクの底に使用されます。マッドバルブの媒体は50℃未満の一次下水で、その動作深度は10メートル未満です。マッドバルブは低圧用途のみに使用され、バルブ本体、アクチュエータ、ピストン、ステム、ディスクで構成されており、ソレノイドバルブによって遠隔から制御することもできます。

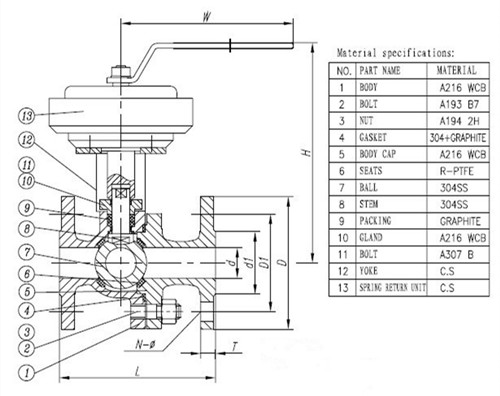

PERFECT CONTROL が提供する泥よけバルブは、鋳鉄製の本体、カバー、ヨーク、弾力性のあるシートを備えたブロンズシートで作られており、小さなゴミがバルブを塞いでも漏れない気泡のない密閉を形成します。ステンレススチールのステムは、長年の水中使用による腐食を防ぐためです。泥よけバルブは、アクチュエーターによって、一般的に油圧泥よけバルブと空気圧アングル泥よけバルブに分けられます。ダブルチャンバーダイヤフラム駆動機構は、動きによる摩耗なしでピストンを交換します。油圧シリンダー駆動ディスクは、バルブ本体のチャネルを開閉して、流体のオン/オフを実現します。

泥水バルブには多くの利点があります。ネジ付きのカバーはハンドルで浅瀬に向けることができます。錫青銅のシール面は耐腐食性に優れ、耐摩耗性に優れているため、水中設置にも使用できます。鋳鉄コーティングは耐腐食性があり、飲料水用途にも安全です。プラグステムの油圧リリーフスロットによりスラッジを排出できるため、バルブが詰まることはありません。

泥止め弁は、管路内の堆積物の排出やメンテナンス時の汚水の排出が必要な場所、すなわち管路の最下部で汚水の流れに接する排出ティーに設置し、汚水による付属品の浸食の影響を考慮する必要があります。