PTFE ライニング バルブ VS PFA ライニング バルブ

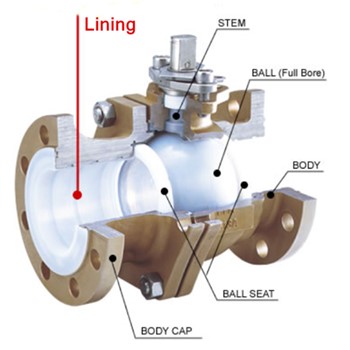

ライニングバルブは、化学工業におけるあらゆるレベルの腐食フローに対する安全で信頼性の高いソリューションです。バルブと継手のライニングにより、非常に高い耐薬品性と長寿命が保証されます。PTFEライニングバルブと PFAライニングバルブ 化学、製薬、石油化学、肥料、パルプ、製紙、冶金の各業界で腐食性用途に高級合金のより経済的な代替品として広く使用されているバルブです。その違いを知るには、PTFE と PFA の材質の違いを知る必要があります。

PFA と PTFE はどちらもテフロンの一般的な形式です。PFA と PTFE は、優れた機械的強度と応力亀裂耐性という類似の化学的性質を持っています。優れた成形性能と広い加工範囲という特徴により、成形、押し出し、射出成形、トランスファー成形などの成形加工に適しており、電線やケーブルの絶縁シース、高周波絶縁部品、化学パイプライン、バルブやポンプの耐腐食ライニングの製造に使用できます。機械産業では特殊なスペアパーツ、繊維産業ではさまざまな防食材料電極などに使用できます。

PTFE(テフロン)は、テトラフルオロエチレンの重合によって形成されたポリマー化合物であり、優れた化学的安定性、耐腐食性、密封性、高い潤滑性と非粘性、電気絶縁性、および強酸、強アルカリ、強酸化剤などの媒体に対する良好な耐老化性を備えています。動作温度は-200〜180℃で、流動性が低く、熱膨張が大きいです。PTFEライニングバルブは、非常に高い耐薬品性と長寿命を保証し、化学、電気機械、製薬、石油化学、肥料、パルプおよび紙、冶金産業の腐食性用途に広く使用できます。

PFA(ポリフルオロアルコキシ)は、PTFEから開発された粘度を改善した高性能熱可塑性材料です。PFAはPTFEと同様に優れた性能を持っていますが、柔軟性の点ではPTFEよりも優れており、テフロンとしてより一般的に知られています。PTFE樹脂との違いは、PFAが溶融加工可能であることです。PFAの融点は約580F、密度は2.13〜2.16(g / cm3)です。使用温度は-250〜260℃で、210℃でも最大10000時間使用できます。優れた耐薬品性、あらゆる強酸(水を含む)、強アルカリ、グリースに対する耐性、あらゆる溶剤に不溶性、優れた耐老化性、ほとんどすべての粘性物質が表面に付着せず、完全に燃焼しないという特徴があります。引張強度(MPa)> 23、伸び(%)> 250。

一般的に、PFA ライニング バルブの総合的な性能は、PTFE ライニング バルブよりもはるかに優れています。PTFE バルブはコストが安いため、より一般的で人気がありますが、PFA は工業用途、特に工業用チューブやバルブでよく使用されます。PFA ライニング バルブは、圧力と温度差の広い範囲で高い密閉性能を保証し、硫酸、フッ化水素酸、塩酸、硝酸、その他の腐食性の高い媒体など、さまざまな工業用パイプラインでの液体およびガス媒体の輸送に適しています。

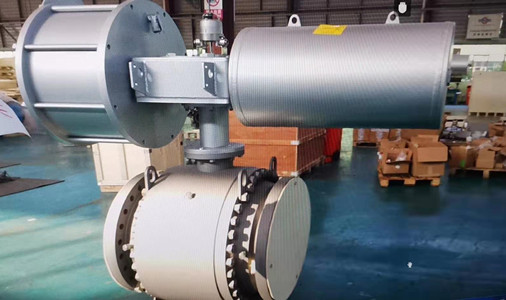

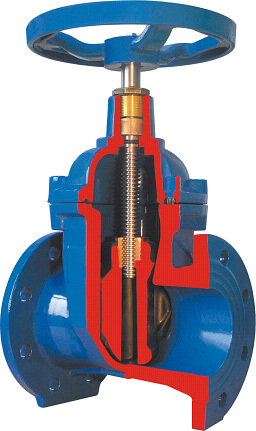

当社では、漏れがなく、運用コストとメンテナンス コストが最小限のライニング ボール バルブ、プラグ バルブ、ゲート バルブを提供しています。標準の PTFE ライニングに加えて、PFA の帯電防止ライニングも提供できます。詳細を知りたい場合は、今すぐお電話ください。