Qu'est-ce qu'une valve à boue ?

La vanne de boue est un type de vanne à globe angulaire contrôlée par un actionneur hydraulique, utilisée dans le fond du réservoir de sédimentation pour l'évacuation des boues et des eaux usées des usines de traitement des eaux de ville ou des eaux usées. Le milieu pour la vanne de boue est constitué d'eaux usées primaires inférieures à 50 ℃ et sa profondeur de travail est inférieure à 10 mètres. La vanne à boue est destinée uniquement aux applications basse pression et est composée d'un corps de vanne, d'un actionneur, d'un piston, d'une tige et d'un disque, qui peuvent également être contrôlés à distance par l'électrovanne.

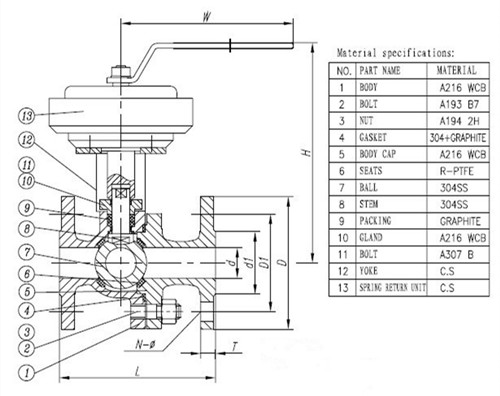

La vanne de boue fournie par PERFECT CONTROL est constituée d'un corps, d'un couvercle et d'un étrier en fonte, de sièges en bronze avec un siège élastique qui forme un joint étanche aux bulles qui ne fuira pas, même lorsque des débris mineurs obstruent la vanne. La tige en acier inoxydable est destinée à empêcher la corrosion causée par des années de services immergés. La vanne de boue peut être généralement divisée en vanne de boue hydraulique et vanne de boue d'angle pneumatique en fonction de l'actionneur. Mécanisme d'entraînement à membrane à double chambre pour remplacer le piston sans usure de mouvement. Le canal du corps de la vanne de levage du disque d'entraînement du vérin hydraulique s'ouvre ou se ferme pour permettre l'activation et la fermeture du fluide.

La vanne anti-boue offre de nombreux avantages : Le couvercle avec vis peut être orienté par la poignée pour les eaux peu profondes ; La surface d'étanchéité en bronze étain offre une bonne résistance à la corrosion et une meilleure résistance à l'usure ou à une utilisation dans des installations immergées ; Le revêtement en fonte est résistant à la corrosion et sans danger pour les applications d'eau potable ; Les fentes de décharge hydraulique de la tige du clapet permettent à toute boue de s'écouler afin que votre vanne ne se bloque pas.

La vanne de boue est installée à l'endroit où l'évacuation des sédiments dans le pipeline et l'évacuation des eaux usées pendant la maintenance sont nécessaires, c'est-à-dire le té de décharge à la position la plus basse du pipeline et tangent au débit des eaux usées, et l'impact de l'érosion des eaux usées sur les accessoires doit être prise en compte.