Qu'est-ce qu'un corps de vanne ?

La vanne est un type de dispositif utilisé pour contrôler, modifier ou arrêter les composants mobiles de la direction du débit, de la pression et du débit dans le système de canalisations. Le corps de vanne est une partie principale de la vanne. Il est fabriqué selon différents procédés de fabrication en fonction de la classe de pression, tels que le moulage, le forgeage, etc. Le corps de vanne à basse pression est généralement moulé tandis que le corps de vanne à moyenne et haute pression est fabriqué par le processus de forgeage.

Les matériaux pour le corps de vanne

Les matériaux couramment utilisés pour le corps de vanne sont : la fonte, l'acier forgé, l'acier au carbone, l'acier inoxydable, l'alliage à base de nickel, le cuivre, le titane, le plastique, etc.

Acier Carbone

Dans l'industrie pétrolière et gazière, le matériau le plus couramment utilisé pour le corps de vanne est l'ASTM A216 (pour le moulage) et l'ASTM A105 (forgeage). Pour le service à basse température, la norme ASTM A352 LCB/LCB pour les corps moulés et la norme ASTM A350 LF2/LF3 pour les corps forgés sont utilisées.

Acier inoxydable

Lorsqu'il y a plus d'exigences en matière d'augmentation de la température, de la pression ou de la corrosion, des corps en acier inoxydable deviennent nécessaires : ASTM A351 CF8 (SS304) et CF8M (SS316) pour les appareils moulés, et les différents ASTM A182 F304, F316, F321, F347 pour les types forgés. . Pour des applications spécifiques, des qualités de matériaux spéciales sont utilisées telles que les aciers duplex et super (F51, F53, F55) et les alliages de nickel (Monel, Inconel, Incoloy, Hastelloy) pour les corps de vannes.

Non ferreux

Pour des applications plus sévères, des matériaux ou alliages non ferreux tels que les alliages d'aluminium, de cuivre, de titane et d'autres alliages combinant des matériaux plastiques et céramiques peuvent être utilisés pour la fabrication de la carrosserie.

Les connexions d'extrémité du corps de vanne

Le corps de la vanne peut être connecté à d'autres dispositifs mécaniques et tuyaux de différentes manières. Les principaux types d'extrémités sont à brides et à souder bout à bout (pour les appareils de plus de 2 pouces) et à emboîtement soudé ou filetés/vissés (NPT ou BSP) pour les appareils de petit diamètre.

Vanne d'extrémité à bride

Les extrémités à brides constituent la forme de connexion la plus fréquemment utilisée entre les vannes et la tuyauterie ou l'équipement. Il s'agit d'une connexion amovible avec bride, joint, goujons et écrous en tant que groupe de structure d'étanchéité.

Indiqué par la spécification ASME B16.5, le raccordement à bride peut être appliqué à une variété de vannes de plus grand diamètre et de vannes à pression nominale, mais il existe certaines restrictions sur la température d'utilisation, dans des conditions de température élevée, en raison de la facilité des boulons de raccordement à bride. pour provoquer un phénomène de fluage et provoquer des fuites, d'une manière générale, il est recommandé d'utiliser un raccord à bride à une température ≤ 350 ℃.

La face de la bride peut être surélevée (RF), plate (FF), à joint annulaire, à rainure et languette et mâle et femelle et être finie dans l'une des variantes disponibles (stock, dentelée ou lisse).

Vanne d'extrémités à souder

La connexion par soudage entre la vanne et la canalisation peut être une connexion par soudage bout à bout (BW) et une connexion par soudage par emboîtement (SW) utilisée pour les canalisations à haute pression (soudure par emboîtement pour les petites tailles, inférieures à 2 pouces, et soudée bout à bout pour les diamètres plus grands). Ces connexions soudées sont plus coûteuses à réaliser que les joints à brides, car elles nécessitent plus de travail, mais sont plus fiables et moins sujettes aux fuites à long terme.

Les vannes avec emboîture à souder ASME B16.11 ou extrémités à souder bout à bout ASME B16.25 sont soudées au tuyau de raccordement. Les assemblages soudés bout à bout nécessitent un soudage complet des extrémités biseautées des deux pièces à assembler, tandis que les assemblages soudés par emboîtement sont réalisés par des soudures d'angle.

Vanne d'extrémité filetée

Il s'agit d'une connexion simple et souvent utilisée pour les vannes basse pression ou les petites vannes de moins de 2 pouces. La vanne est reliée au tuyau par des extrémités filetées coniques, qui peuvent être BSP ou NPT. Les raccords filetés sont moins chers et plus faciles à installer, car le tuyau est simplement vissé sur la vanne, les goujons ou les opérations de soudage sans avoir besoin de brides.

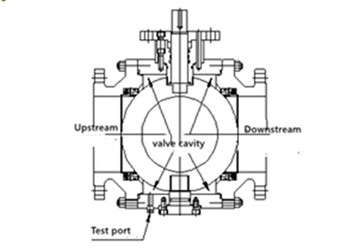

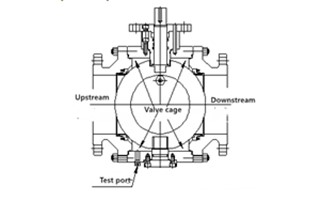

La vanne est partiellement ouverte de sorte que le flux expérimental soit entièrement injecté dans la chambre de vanne, puis la vanne est fermée de sorte que la purge du corps de vanne soit ouverte et que le fluide en excès puisse déborder de la jonction d'essai de la chambre de vanne. La pression doit être appliquée simultanément aux deux extrémités de la vanne pour contrôler l'étanchéité du siège via le trop-plein au niveau de la jonction d'essai de la chambre de la vanne. La figure ci-dessous montre un exemple typique

La vanne est partiellement ouverte de sorte que le flux expérimental soit entièrement injecté dans la chambre de vanne, puis la vanne est fermée de sorte que la purge du corps de vanne soit ouverte et que le fluide en excès puisse déborder de la jonction d'essai de la chambre de vanne. La pression doit être appliquée simultanément aux deux extrémités de la vanne pour contrôler l'étanchéité du siège via le trop-plein au niveau de la jonction d'essai de la chambre de la vanne. La figure ci-dessous montre un exemple typique  Chaque siège doit être testé dans les deux sens et la soupape de surpression de cavité installée doit être retirée. La vanne doit être entrouverte de sorte que la vanne et la chambre de vanne soient injectées avec le milieu d'essai jusqu'à ce que le liquide d'essai se déverse par l'orifice d'essai de la chambre de vanne. Fermez la vanne pour éviter les fuites de la chambre en direction du siège d'essai, la pression d'essai doit être appliquée successivement à chaque extrémité de la vanne pour tester la fuite de chaque siège en amont séparément, puis pour tester chaque siège en tant que siège en aval . Ouvrez les deux extrémités de la vanne pour remplir la cavité de fluide, puis mettez sous pression tout en observant les fuites de chaque siège aux deux extrémités de la vanne.

Chaque siège doit être testé dans les deux sens et la soupape de surpression de cavité installée doit être retirée. La vanne doit être entrouverte de sorte que la vanne et la chambre de vanne soient injectées avec le milieu d'essai jusqu'à ce que le liquide d'essai se déverse par l'orifice d'essai de la chambre de vanne. Fermez la vanne pour éviter les fuites de la chambre en direction du siège d'essai, la pression d'essai doit être appliquée successivement à chaque extrémité de la vanne pour tester la fuite de chaque siège en amont séparément, puis pour tester chaque siège en tant que siège en aval . Ouvrez les deux extrémités de la vanne pour remplir la cavité de fluide, puis mettez sous pression tout en observant les fuites de chaque siège aux deux extrémités de la vanne.