Jaký kovový materiál lze použít pro těsnění ventilu?

Těsnění ventilu je klíčovou součástí pro určení výkonu ventilu. Při výběru materiálu těsnícího povrchu je třeba vzít v úvahu další faktory, jako je koroze, tření, vzplanutí, eroze, oxidace a další. Těsnění ventilů se obvykle dělí do dvou kategorií, jedna je měkká těsnění, jako je pryž (včetně butenové pryže, fluorokaučuku atd.), plast (PTFE, nylon atd.). Druhé je tvrdé těsnění kovového typu, zejména včetně slitiny mědi (pro nízkotlaké ventily), chromové nerezové oceli (pro běžné a vysokotlaké ventily), slitiny stelitu (pro vysokoteplotní a vysokotlaké ventily a ventily pro silnou korozi), niklové báze slitina (pro korozivní média). Dnes si zde představíme především kovové materiály použité v těsnicí ploše ventilu.

Slitina mědi

Slitina mědi nabízí lepší odolnost proti korozi a otěru, vhodná pro průtokové médium, jako je voda nebo pára s PN≤1,6MPa, teplota nepřesahuje 200 ℃. Utěsněná pomocná konstrukce je upevněna na tělese ventilu metodou nanášení a tavného lití. Běžně používanými materiály jsou litá slitina mědi ZCuAl10Fe3, ZCuZn38Mn2Pb2 atd.

Chromová nerezová ocel

Chromová nerezová ocel má dobrou odolnost proti korozi a obvykle se používá pro vodu, páru a olej a média, jejichž teplota nepřesahuje 450 ℃. Těsnící plocha z nerezové oceli Cr13 se používá hlavně pro šoupátka, kulové ventily, zpětné ventily, pojistné ventily, pevně utěsněné kulové kohouty a tvrdě utěsněné klapky vyrobené z uhlíkové oceli WCB, WCC a A105.

Slitina na bázi niklu

Slitiny na bázi niklu jsou důležité materiály odolné proti korozi. Běžně používané jako těsnicí krycí materiály jsou: slitina Monel, Hastelloy B a C. Monel je hlavní materiál odolný vůči korozi kyselinou fluorovodíkovou, vhodný pro alkalické, solné a kyselé rozpouštěcí médium s teplotou -240 ~ +482 ℃. Hastelloy B a C jsou korozivzdorné materiály v materiálu těsnicí plochy ventilu, vhodné pro korozivní minerální kyseliny, kyselinu sírovou, kyselinu fosforečnou, mokrý plyn HC1 a silné oxidační médium s teplotou 371 ℃ (tvrdost 14RC) a chlórem. roztok volné kyseliny o teplotě 538 ℃ (tvrdost 23RC)

Karbid

Slitina stelitu má dobrou odolnost proti korozi, odolnost proti erozi a otěru, vhodná pro různé aplikace ventilu a teploty – 268 ~ + 650 ℃ v různých korozivních médiích, je druh ideálního těsnícího povrchového materiálu, který se používá hlavně v kryogenních ventilech ( - 46 ℃ -254 ℃), vysokoteplotní ventil (pracovní teplota ventilu 425 ℃ >, materiál těla pro WC6, WC9, ZGCr5Mo odolnost ventilu proti opotřebení (včetně různé úrovně pracovní teploty odolnosti proti opotřebení a odolnosti ventilu proti erozi), odolnost proti síře a vysokotlaký ventil atd. Vzhledem k vysoké ceně slitiny Stellite pro navařování Pro systém černé vody a maltový systém používaný při uhelné chemické výrobě plynu je vyžadován kulový povrch extrémně tvrdého kulového ventilu odolného proti opotřebení. použít nadzvukový sprej WC (karbid wolframu) nebo Cr23C6 (karbid chromu).

Poskytujeme lepší těsnící díly získané z kvalifikovaného tvrdokovového materiálu pro specifickou hustotu požadovanou ventilovými aplikacemi. Zavolejte nám ještě dnes pro vaše požadavky na průmyslové ventily!

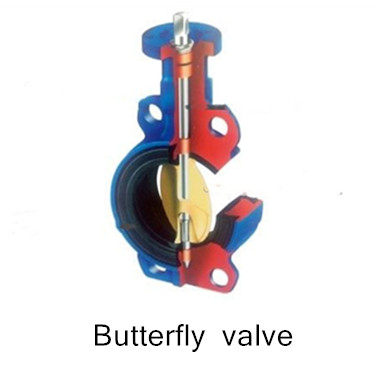

Kulový ventil a škrticí klapka jsou dva běžné ventily používané k řízení průtoku v potrubí. Kotouč globálního ventilu se pohybuje přímočaře podél středové osy sedla a otevírá a zavírá ventil. Osa dříku kulového ventilu je kolmá k těsnícímu povrchu sedla ventilu a dráha otevírání nebo zavírání dříku je relativně krátká, takže tento ventil je velmi vhodný pro odříznutí nebo nastavení a škrcení jako průtoku.

Kulový ventil a škrticí klapka jsou dva běžné ventily používané k řízení průtoku v potrubí. Kotouč globálního ventilu se pohybuje přímočaře podél středové osy sedla a otevírá a zavírá ventil. Osa dříku kulového ventilu je kolmá k těsnícímu povrchu sedla ventilu a dráha otevírání nebo zavírání dříku je relativně krátká, takže tento ventil je velmi vhodný pro odříznutí nebo nastavení a škrcení jako průtoku. Talířový kotouč škrticí klapky se otáčí kolem své vlastní osy v těle, aby omezil a přiškrtil průtok. Škrtící klapka se vyznačuje jednoduchou konstrukcí, malým objemem, nízkou hmotností, složením pouze z několika dílů a rychlým otevíráním a zavíráním otáčením pouze o 90°, rychlou regulací tekutých médií, kterou lze použít pro média s suspendovanými pevnými látkami částice nebo prášková média. Zde probereme rozdíl mezi nimi, pokud vás to zajímá, čtěte dále.

Talířový kotouč škrticí klapky se otáčí kolem své vlastní osy v těle, aby omezil a přiškrtil průtok. Škrtící klapka se vyznačuje jednoduchou konstrukcí, malým objemem, nízkou hmotností, složením pouze z několika dílů a rychlým otevíráním a zavíráním otáčením pouze o 90°, rychlou regulací tekutých médií, kterou lze použít pro média s suspendovanými pevnými látkami částice nebo prášková média. Zde probereme rozdíl mezi nimi, pokud vás to zajímá, čtěte dále.