¿Qué material metálico se puede usar para el sello de la válvula?

El sello de la válvula es la parte clave para determinar el rendimiento de la válvula. Los otros factores como la corrosión, la fricción, el destello, la erosión, la oxidación y el ect deben considerarse al seleccionar el material de la superficie de sellado. Los sellos de válvula generalmente se dividen en dos categorías, uno es un sello blando como el caucho (incluido el caucho de buteno, el caucho fluorado, etc.), el plástico (PTFE, nylon, etc.). El otro es un sello duro de tipo metálico, que incluye principalmente aleación de cobre (para válvulas de baja presión), acero inoxidable de cromo (para válvulas comunes y de alta presión), aleación de Stellite (para válvulas de alta temperatura y alta presión y válvulas de corrosión fuerte), base de níquel aleación (para medios corrosivos). Hoy aquí presentaremos principalmente los materiales metálicos utilizados en la superficie de sellado de la válvula.

Aleación de cobre

La aleación de cobre ofrece una mejor resistencia a la corrosión y a la abrasión, adecuada para el medio de flujo como agua o vapor con PN≤1.6MPa, la temperatura no supera 200 ℃. La estructura auxiliar sellada se fija en el cuerpo de la válvula mediante el método de fundición de superficie y fusión. Los materiales comúnmente utilizados son aleación de cobre fundido ZCuAl10Fe3, ZCuZn38Mn2Pb2, etc.

Acero inoxidable de cromo

El acero inoxidable al cromo tiene buena resistencia a la corrosión y generalmente se usa para agua, vapor y aceite y los medios cuya temperatura no excede 450 ℃. La superficie de sellado del acero inoxidable Cr13 se utiliza principalmente para válvulas de compuerta, válvulas de globo, válvulas de retención, válvulas de seguridad, válvulas de bola de sellado duro y válvulas de mariposa de sellado duro hechas de acero al carbono WCB, WCC y A105.

Aleación a base de níquel

Las aleaciones a base de níquel son importantes materiales resistentes a la corrosión. Los materiales de cubierta de sellado comúnmente utilizados son: aleación de Monel, Hastelloy B y C. El material principal resistente a la corrosión por ácido fluorhídrico es Monel, adecuado para álcali, sal y medio solvente ácido con una temperatura de -240 ~ + 482 ℃. Hastelloy B y C son materiales resistentes a la corrosión en el material de la superficie de sellado de la válvula, adecuados para ácido mineral corrosivo, ácido sulfúrico, ácido fosfórico, gas HCI húmedo y medio oxidante fuerte con una temperatura de 371 ℃ (dureza de 14RC) y cloro. solución de ácido libre con una temperatura de 538 ℃ (dureza de 23RC)

Carburo

La aleación de estelita tiene buena resistencia a la corrosión, resistencia a la erosión y resistencia a la abrasión, adecuada para diferentes aplicaciones de la válvula y temperatura: 268 ~ + 650 ℃ en una variedad de medios corrosivos, es un tipo de material de superficie de sellado ideal, utilizado principalmente en válvulas criogénicas ( - 46 ℃ -254 ℃), válvula de alta temperatura (temperatura de trabajo de la válvula 425 ℃>, material del cuerpo para WC6, WC9, ZGCr5Mo la resistencia al desgaste de la válvula (incluyendo diferentes niveles de temperatura de trabajo de resistencia al desgaste y resistencia a la erosión de la válvula), resistencia al azufre y válvula de alta presión, etc. Debido al alto precio de la aleación de estelita para la superficie. Para el sistema de aguas negras y el sistema de mortero utilizado en la producción de gas químico de carbón, se requiere la superficie de bola de la válvula de bola extremadamente dura resistente al desgaste utilizar el spray supersónico WC (carburo de tungsteno) o Cr23C6 (carburo de cromo).

Proporcionamos mejores piezas de sellado obtenidas de material de metal duro calificado a la densidad específica requerida por las aplicaciones de válvulas. ¡Llámenos hoy para sus demandas de válvulas industriales!

La válvula de globo y la válvula de mariposa son dos válvulas comunes que se utilizan para controlar el flujo en la tubería. El disco de la válvula de globo se mueve en línea recta a lo largo de la línea central del asiento para abrir y cerrar la válvula. El eje del vástago de la válvula de globo es perpendicular a la superficie de sellado del asiento de la válvula, y el recorrido de apertura o cierre del vástago es relativamente corto, lo que hace que esta válvula sea muy adecuada para cortar o ajustar y estrangular el flujo.

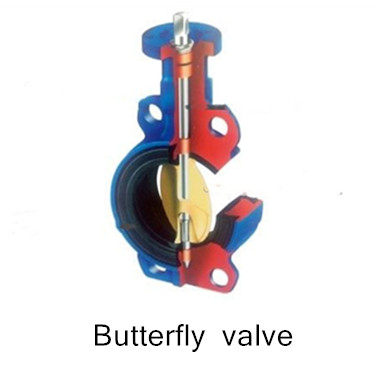

La válvula de globo y la válvula de mariposa son dos válvulas comunes que se utilizan para controlar el flujo en la tubería. El disco de la válvula de globo se mueve en línea recta a lo largo de la línea central del asiento para abrir y cerrar la válvula. El eje del vástago de la válvula de globo es perpendicular a la superficie de sellado del asiento de la válvula, y el recorrido de apertura o cierre del vástago es relativamente corto, lo que hace que esta válvula sea muy adecuada para cortar o ajustar y estrangular el flujo. El disco en forma de placa de la válvula de mariposa gira alrededor de su propio eje en el cuerpo para cortar y estrangular el flujo. La válvula de mariposa se caracteriza por su estructura simple, volumen pequeño, peso ligero, la composición de solo unas pocas partes y apertura y cierre rápidos por rotación de solo 90 °, control rápido de medios fluidos, que se puede utilizar para medios con sólidos en suspensión partículas o medios en polvo. Aquí discutiremos la diferencia entre ellos, si está interesado, siga leyendo.

El disco en forma de placa de la válvula de mariposa gira alrededor de su propio eje en el cuerpo para cortar y estrangular el flujo. La válvula de mariposa se caracteriza por su estructura simple, volumen pequeño, peso ligero, la composición de solo unas pocas partes y apertura y cierre rápidos por rotación de solo 90 °, control rápido de medios fluidos, que se puede utilizar para medios con sólidos en suspensión partículas o medios en polvo. Aquí discutiremos la diferencia entre ellos, si está interesado, siga leyendo.