Какой металлический материал можно использовать для уплотнения клапана?

Уплотнение клапана является ключевой частью для определения производительности клапана. Другие факторы, такие как коррозия, трение, вспышка, эрозия, окисление и т. Д., Должны учитываться при выборе материала поверхности уплотнения. Уплотнения клапанов обычно делятся на две категории, одна из которых - мягкое уплотнение, такое как резина (включая бутеновый каучук, фторкаучук и т. Д.), Пластик (PTFE, нейлон и т. Д.). Другое - металлическое твердое уплотнение, в основном, из медного сплава (для клапанов низкого давления), хромированной нержавеющей стали (для клапанов общего и высокого давления), стеллитового сплава (для клапанов высокого и высокого давления и клапанов с сильной коррозией), никелевой основы сплав (для агрессивных сред). Сегодня здесь мы представим в основном металлические материалы, используемые в уплотнительной поверхности клапана.

Медный сплав

Медный сплав обладает лучшей коррозионной и абразивной стойкостью, подходит для текучей среды, такой как вода или пар с PN≤1.6MPa, температура не превышает 200 ℃. Герметичная вспомогательная конструкция фиксируется на корпусе клапана методом наплавки и литья под давлением. Обычно используемые материалы представляют собой литой медный сплав ZCuAl10Fe3, ZCuZn38Mn2Pb2 и т. Д.

Хромовая нержавеющая сталь

Хромированная нержавеющая сталь имеет хорошую коррозионную стойкость и обычно используется для воды, пара и масла и сред, температура которых не превышает 450 ℃. Уплотнительная поверхность из нержавеющей стали Cr13 в основном используется для задвижек, запорных клапанов, обратных клапанов, предохранительных клапанов, жесткие шаровые краны и герметичные дроссельные клапаны из углеродистой стали WCB, WCC и A105.

Никелевый базовый сплав

Никелевые базовые сплавы являются важными коррозионно-стойкими материалами. В качестве уплотнительных материалов обычно используются: монелевый сплав, Hastelloy B и C. Monel - основной материал, устойчивый к коррозии фтористоводородной кислотой, подходит для щелочной, солевой и кислой среды растворителя с температурой -240 ~ + 482 ℃. Hastelloy B и C - это коррозионно-стойкие материалы в материале уплотняющей поверхности клапана, подходящие для агрессивной минеральной кислоты, серной кислоты, фосфорной кислоты, влажного газа HCl и сильной окислительной среды с температурой 371 ℃ (твердость 14RC) и хлора. раствор свободной кислоты с температурой 538 ℃ (твердость 23RC)

карбид

Стеллитный сплав имеет хорошую коррозионную стойкость, стойкость к эрозии и истиранию, подходит для различных применений клапана и температуры - 268 ~ + 650 ℃ в различных коррозионных средах, является своего рода идеальным материалом уплотнительной поверхности, в основном используемым в криогенных клапанах ( - 46 ℃ -254 ℃), высокотемпературный клапан (рабочая температура клапана 425 ℃>, материал корпуса для WC6, WC9, ZGCr5Mo износостойкость клапана (включая различные уровни рабочей температуры, износостойкости и эрозионной стойкости клапана), серостойкость и клапан высокого давления и т. д. Из-за высокой стоимости сплава стеллита для наплавки. Для системы черной воды и системы раствора, используемой при добыче углехимического газа, требуется поверхность шара чрезвычайно твердого износостойкого шарового клапана использовать сверхзвуковой спрей WC (карбид вольфрама) или Cr23C6 (карбид хрома).

Мы обеспечиваем лучшие уплотнительные детали, полученные из качественного твердого металла, до удельной плотности, необходимой для применения в клапанах. Позвоните нам сегодня, чтобы узнать ваши требования к промышленным клапанам!

Шаровой клапан и дроссельная заслонка - это два общих клапана, которые используются для контроля потока в трубопроводе. Диск шарового клапана движется по прямой вдоль осевой линии седла, чтобы открыть и закрыть клапан. Ось штока шарового клапана перпендикулярна уплотнительной поверхности седла клапана, и ход открытия или закрытия штока относительно короткий, что делает этот клапан очень подходящим для отсечки или регулировки и дросселирования в качестве потока.

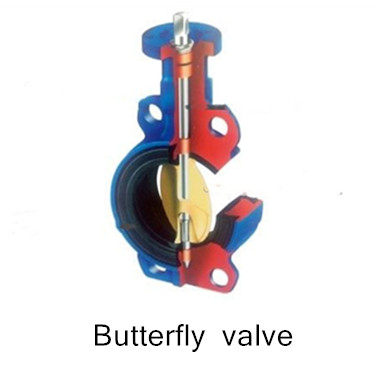

Шаровой клапан и дроссельная заслонка - это два общих клапана, которые используются для контроля потока в трубопроводе. Диск шарового клапана движется по прямой вдоль осевой линии седла, чтобы открыть и закрыть клапан. Ось штока шарового клапана перпендикулярна уплотнительной поверхности седла клапана, и ход открытия или закрытия штока относительно короткий, что делает этот клапан очень подходящим для отсечки или регулировки и дросселирования в качестве потока. Диск поворотной дисковой заслонки вращается вокруг своей оси в корпусе, перекрывая и дросселируя поток. Дроссельная заслонка отличается простой конструкцией, небольшим объемом, легкостью, составом всего из нескольких частей и быстрым открытием и закрытием при повороте всего на 90 °, быстрым контролем текучей среды, что может использоваться для сред с взвешенными твердыми частицами. частицы или порошкообразные среды. Здесь мы обсудим разницу между ними, если интересно, читайте дальше.

Диск поворотной дисковой заслонки вращается вокруг своей оси в корпусе, перекрывая и дросселируя поток. Дроссельная заслонка отличается простой конструкцией, небольшим объемом, легкостью, составом всего из нескольких частей и быстрым открытием и закрытием при повороте всего на 90 °, быстрым контролем текучей среды, что может использоваться для сред с взвешенными твердыми частицами. частицы или порошкообразные среды. Здесь мы обсудим разницу между ними, если интересно, читайте дальше.