Welk metaalmateriaal kan worden gebruikt voor klepafdichting?

De klepafdichting is het belangrijkste onderdeel om de klepprestaties te bepalen. De andere factoren zoals corrosie, wrijving, flitsen, erosie, oxidatie en ect moeten worden overwogen bij het selecteren van afdichtingsoppervlakmateriaal. Klepafdichtingen zijn meestal onderverdeeld in twee categorieën, een is een zachte afdichting zoals rubber (inclusief buteenrubber, fluorrubber, enz.), Kunststof (PTFE, nylon, enz.). De andere is een harde afdichting van het metaaltype, voornamelijk inclusief koperlegering (voor lagedrukkleppen), chroom roestvrij staal (voor gewone en hogedrukkleppen), stellietlegering (voor hogetemperatuur- en hogedrukkleppen en sterke corrosiekleppen), nikkelbasis legering (voor corrosieve media). Vandaag introduceren we hier voornamelijk de metalen materialen die worden gebruikt in het afdichtingsoppervlak van de klep.

Koper legering

Koperlegering biedt betere corrosie- en slijtvastheid, geschikt voor het stromingsmedium zoals water of stoom met PN≤1.6MPa, de temperatuur is niet hoger dan 200 ℃. De afgedichte hulpstructuur wordt op het kleplichaam bevestigd door gieten en smelten. De meest gebruikte materialen zijn gegoten koperlegering ZCuAl10Fe3, ZCuZn38Mn2Pb2, enz.

Chroom roestvrij staal

Verchroomd roestvrij staal heeft een goede corrosieweerstand en wordt meestal gebruikt voor water, stoom en olie en de media waarvan de temperatuur niet hoger is dan 450 ℃. Het afdichtingsoppervlak van Cr13 roestvrij staal wordt voornamelijk gebruikt voor schuifafsluiters, aardkleppen, keerkleppen, veiligheidskleppen, hard afgesloten kogelkranen en hard afgedichte vlinderkleppen gemaakt van WCB, WCC en A105 koolstofstaal.

Legering op nikkelbasis

Legeringen op nikkelbasis zijn belangrijke corrosiebestendige materialen. Veel gebruikt als afdichtingsmateriaal zijn: Monel-legering, Hastelloy B en C. Monel is het belangrijkste materiaal dat bestand is tegen corrosie van waterstoffluoride, geschikt voor alkalisch, zout en zuur oplosmiddel met een temperatuur van -240 ~ + 482 ℃. Hastelloy B en C zijn corrosiebestendige materialen in het afdichtende oppervlaktemateriaal van de klep, geschikt voor corrosief mineraal zuur, zwavelzuur, fosforzuur, nat HCI-gas en sterk oxiderend medium met een temperatuur van 371 ℃ (hardheid van 14RC) en chloor- vrije zure oplossing met een temperatuur van 538 ℃ (hardheid van 23RC)

Carbide

Stellietlegering heeft een goede corrosieweerstand, erosieweerstand en slijtvastheid, geschikt voor verschillende toepassingen van de klep en temperatuur - 268 ~ + 650 ℃ in een verscheidenheid aan corrosieve media, is een soort ideaal afdichtingsoppervlakmateriaal, voornamelijk gebruikt in cryogene kleppen ( - 46 ℃ -254 ℃), hoge temperatuur klep (klep werktemperatuur 425 ℃>, lichaamsmateriaal voor WC6, WC9, ZGCr5Mo de slijtvastheid van de klep (inclusief verschillende werktemperatuur niveaus van slijtvastheid en erosiebestendigheid van klep), zwavelbestendigheid en hogedrukventiel, enz. Vanwege de hoge prijs van stellietlegering voor verhardingen. Voor het zwartwatersysteem en het mortelsysteem dat wordt gebruikt bij de productie van kolenchemicaliën, is het kogeloppervlak van de extreem harde slijtvaste kogelkraan vereist om de supersonische spray WC (wolfraamcarbide) of Cr23C6 (chroomcarbide) te gebruiken.

We bieden betere afdichtingsonderdelen die zijn verkregen uit gekwalificeerd hard metaal tot de specifieke dichtheid die vereist is voor kleptoepassingen. Bel ons vandaag nog voor uw industriële ventieleisen!

Bolklep en vlinderklep zijn twee gemeenschappelijke kleppen die worden gebruikt om de stroom in de pijpleiding te regelen. De schijf van de aardklep beweegt in een rechte lijn langs de middellijn van de zitting om de klep te openen en te sluiten. De steelas van de bolklep staat loodrecht op het afdichtoppervlak van de klepzitting, en de opening of sluiting van de steel is relatief kort, waardoor deze klep zeer geschikt is om de stroom af te snijden of af te stellen en te smoren.

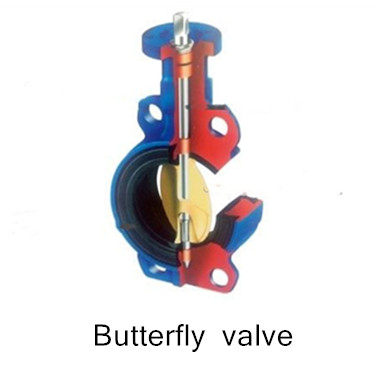

Bolklep en vlinderklep zijn twee gemeenschappelijke kleppen die worden gebruikt om de stroom in de pijpleiding te regelen. De schijf van de aardklep beweegt in een rechte lijn langs de middellijn van de zitting om de klep te openen en te sluiten. De steelas van de bolklep staat loodrecht op het afdichtoppervlak van de klepzitting, en de opening of sluiting van de steel is relatief kort, waardoor deze klep zeer geschikt is om de stroom af te snijden of af te stellen en te smoren. De plaatvormige schijf van de vlinderklep draait om zijn eigen as in het lichaam om de stroom af te snijden en te smoren. De vlinderklep wordt gekenmerkt door zijn eenvoudige structuur, klein volume, lichtgewicht, de samenstelling van slechts een paar onderdelen en snel openen en sluiten door rotatie van slechts 90 °, snelle controle van vloeibare media, die kunnen worden gebruikt voor media met zwevende vaste stof deeltjes of poedervormige media. Hier zullen we het verschil tussen hen bespreken, als u geïnteresseerd bent, lees dan verder.

De plaatvormige schijf van de vlinderklep draait om zijn eigen as in het lichaam om de stroom af te snijden en te smoren. De vlinderklep wordt gekenmerkt door zijn eenvoudige structuur, klein volume, lichtgewicht, de samenstelling van slechts een paar onderdelen en snel openen en sluiten door rotatie van slechts 90 °, snelle controle van vloeibare media, die kunnen worden gebruikt voor media met zwevende vaste stof deeltjes of poedervormige media. Hier zullen we het verschil tussen hen bespreken, als u geïnteresseerd bent, lees dan verder.