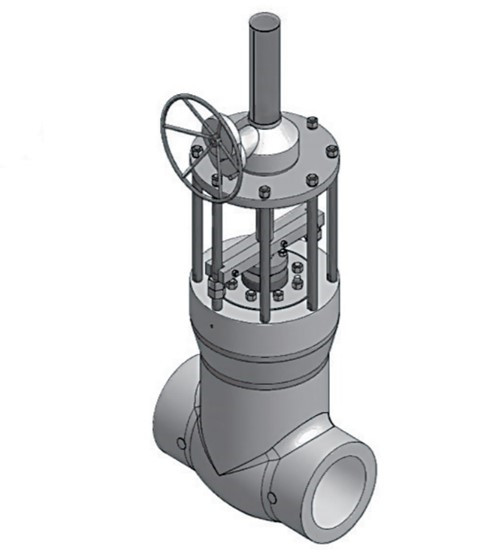

Was sind Parallelschieberventile?

Die Parallelschieber werden hauptsächlich in den Bereichen Chemie, Erdöl und Erdgas eingesetzt und sind dazu bestimmt, im geschlossenen Zustand die Strömung in einem Rohrleitungssystem oder einer Komponente zu isolieren und zu übertragen. Manchmal können sie auch im Pumpenauslass installiert werden, um die Strömung zu regulieren oder zu steuern. Sie zeichnen sich durch eine kompakte Struktur, zuverlässige Schließung und gute Dichtleistung aus und können für Anwendungen mit hohem Differenzdruck oder bei thermischen Belastungen eingesetzt werden. Die Parallelschieber Der Antrieb kann per Handrad, Elektromotor, pneumatisch und hydraulisch erfolgen.

Verwandte Normen

Design und Herstellung: API 6D;

Flanschanschluss: ASME B16.5, ASME B16.47;

BW-Endanschluss: ASME B16.25;

Inspektion und Test: API 598.

Wie funktioniert ein Parallelschieber?

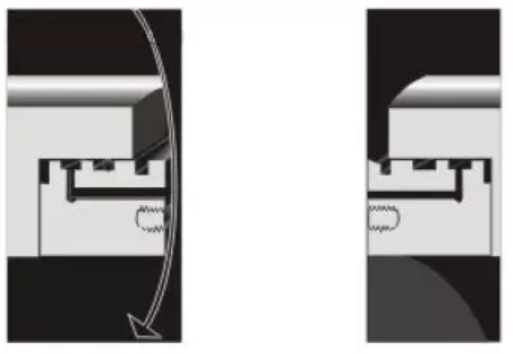

Das Paralleltor besteht aus Ventilkörper, Ventildeckel, Scheibenbaugruppe, Schaft und Oberteil. Jede Seite des Ventils kann dem vollen Differenzdruck standhalten. Die auswechselbare Doppelscheibendichtung mit doppelter Entlüftung und Sperrung (DBB) entsteht durch eine Kombination aus Innendruck und Federkraft. Der schwimmende Sitz kann den Druck automatisch ablassen, wenn die mittlere Kammer unter Druck steht. Wenn der Druck im Hohlraum höher ist als im Kanal, wird der Hohlraumdruck in den Kanal abgelassen. Wenn der Druck stromaufwärts des Kanals höher ist als der Druck stromabwärts (das Ventil ist geschlossen), wird der Druck in der mittleren Kammer in den stromaufwärts gelegenen Kanal abgelassen. Wenn der Druck stromaufwärts des Kanals gleich dem Druck stromabwärts ist (das Ventil ist vollständig geöffnet), kann der Druck in der mittleren Kammer die Entladung der beidseitigen Kanäle bewirken. Der Ventilsitz wird nach der Druckentlastung automatisch zurückgesetzt.

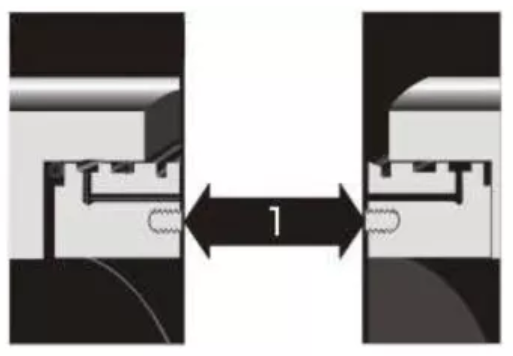

- Wenn der Druck im Ventil (Hohlraum, Einlass und Auslass) gleich oder drucklos ist, ist die Scheibe geschlossen und der PTFE-Dichtungsring auf der Sitzfläche bildet die erste Abdichtung. Der Sitzring kann die Dichtfläche auf beiden Seiten der Scheibe bei jedem Öffnen oder Schließen des Ventils automatisch reinigen.

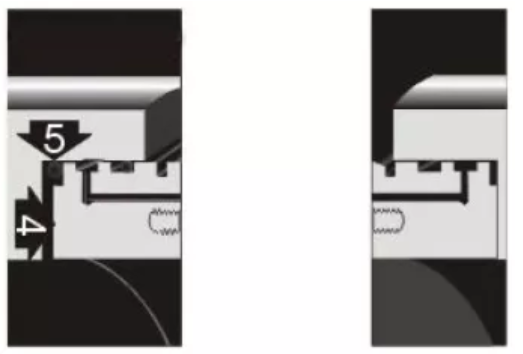

- Der mittlere Druck wirkt auf die Scheibe auf der Einlassseite und zwingt die Scheibe, sich in Richtung des PTFE-Rings am Auslasssitz zu bewegen und ihn zu verdichten, bis er an der metallischen Dichtfläche des Ventilsitzes verklebt ist. Dadurch entsteht eine doppelte harte und weiche Dichtung, nämlich PTFE-Metall-Dichtung und Metall-Metall-Dichtung. Außerdem wird der Auslasssitz gegen die Endfläche des O-Rings des Sitzrings und der Ventilabdichtung in der Körpersitzbohrung gedrückt.

- Die Einlassdichtung bildet sich, nachdem der Druck in der Hohlraumentlastung nachlässt, und der mittlere Druck zwingt den Einlasssitz, sich zur Scheibe zu bewegen. Zu diesem Zeitpunkt erzeugt der Einlasssitz eine weiche PTFE-Metalldichtung und eine Metall-Metall-Dichtung, der O-Ring garantiert die Abdichtung des äußeren Sitzrings mit dem Ventilkörper.

- Automatische Druckentlastung des Ventils. Wenn der Druck im Hohlraum des Ventilkörpers größer ist als der Rohrdruck, wird der Einlasssitz unter der Druckdifferenz zum Scheibenende des vorgelagerten Sitzlochs gedrückt, und der Überdruck zwischen dem vorgelagerten Sitz und der Dichtfläche der Scheibe des Ventilkörpers wird in das vorgelagerte Rohr abgelassen.

Anwendungen für Parallelschieberventile

- Bohrlochkopfvorrichtung für die Öl- und Erdgasproduktion, Förder- und Lagerpipelines (Klasse 150–900/PN 1,0–16,0 MPa, Betriebstemperatur: -29–121 °C).

- Rohre mit Schwebstoffmedien.

- Städtische Gasleitung.

- Wasserbau.

Hinterlassen Sie einen Kommentar

Wollen Sie an der Diskussion teilnehmen?Hinterlasse einen Kommentar!