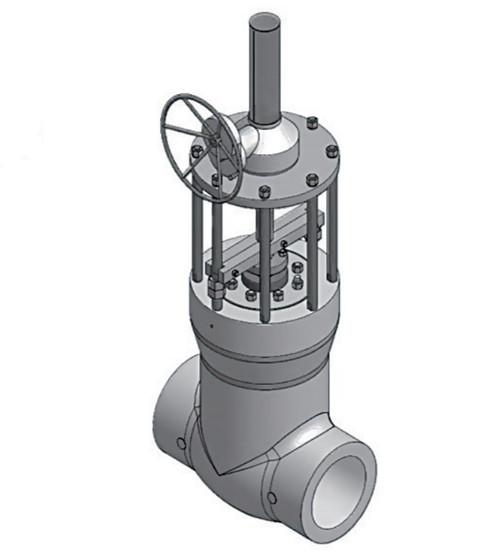

Was sind Parallelschieber?

Die Parallelschieberventile werden hauptsächlich im Bereich Chemie, Erdöl und Erdgas eingesetzt. Sie dienen zur Absperrung und Übertragung des Durchflusses in einem Rohrleitungssystem oder einer Komponente, wenn sie geschlossen sind. Manchmal können sie zur Regelung oder Steuerung des Durchflusses im Pumpenausgang installiert werden. Es zeichnet sich durch kompakte Bauform, zuverlässiges Schließen und gute Dichtungsleistung aus, die für Anwendungen mit hohem Differenzdruck oder bei thermischen Beanspruchungen bereitgestellt werden kann. Das Parallelschieber Kann über Handrad, Elektromotor, Pneumatik und Hydraulik angetrieben werden.

Verwandte Standards

Design und Herstellung: API 6D;

Flanschanschluss: ASME B16.5, ASME B16.47;

BW-Endanschluss: ASME B16.25;

Inspektion und Test: API 598.

Wie funktioniert der Parallelschieber?

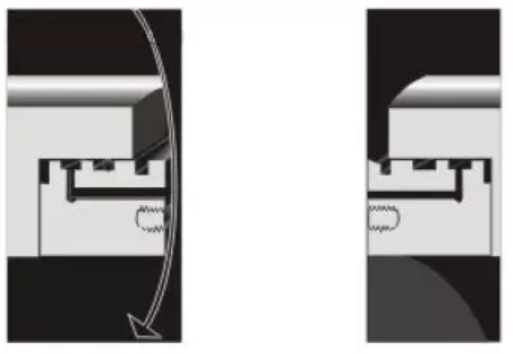

Der Parallelschieber besteht aus dem Ventilkörper, der Haube, der Scheibenbaugruppe, der Spindel und dem Oberteil. Jede Seite des Ventils kann dem vollen Differenzdruck standhalten. Durch die Kombination von Innendruck und Federkraft entsteht eine austauschbare Doppelscheibendichtung mit doppelter Entlüftung und Blockierung (DBB). Der schwimmende Sitz kann den Druck automatisch entlasten, wenn die mittlere Kammer unter Druck steht. Wenn der Druck im Hohlraum größer als der im Kanal ist, wird der Hohlraumdruck in den Kanal abgelassen. Wenn der stromaufwärtige Druck des Kanals größer als der stromabwärtige Druck ist (das Ventil ist geschlossen), wird der Druck in der mittleren Kammer zum stromaufwärtigen Seitenkanal abgelassen. Wenn der stromaufwärtige Druck des Kanals gleich dem stromabwärtigen Druck ist (das Ventil ist vollständig geöffnet), kann der Druck in der mittleren Kammer die Abgabe von bilateralen Kanälen realisieren. Der Ventilsitz wird nach der Druckentlastung automatisch zurückgesetzt.

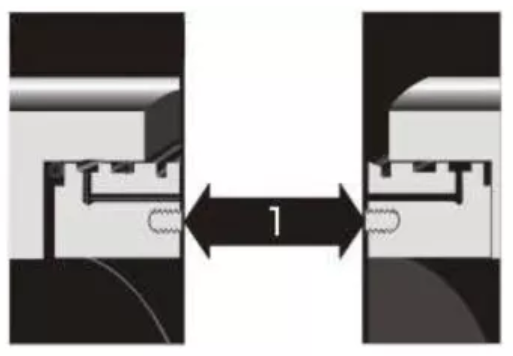

- Wenn der Druck im Inneren des Ventils (Hohlraum, Einlass und Auslass) gleich oder kein Druck ist, ist die Scheibe geschlossen und der PTFE-Dichtring auf der Sitzfläche bildet die anfängliche Dichtung. Der Sitzring kann die Dichtfläche auf beiden Seiten der Scheibe bei jedem Öffnen oder Schließen des Ventils automatisch reinigen.

- Auf die einlassseitige Scheibe einwirkender mittlerer Druck, der die Scheibe zwingt, bewegt sich in Richtung des PTFE-Ringes des Auslasssitzes und drückt ihn zusammen, bis sich in der Dichtfläche des Metallventilsitzes die harte und weiche Doppeldichtung ausbildet, nämlich PTFE-Metalldichtung, Metall-Metalldichtung , Exportsitz wird ebenfalls auf die Karosseriesitzbohrung an der Endfläche des O-Ringsitzrings und der Ventildichtung geschoben.

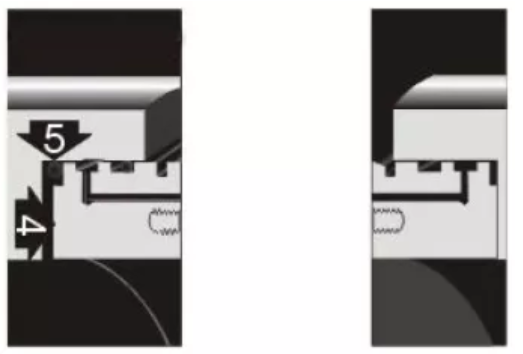

- Die Einlassdichtung bildet sich nach dem Druck in der Hohlraumentlastung und der mittlere Druck zwingt den Einlasssitz, sich zur Scheibe zu bewegen. Zu diesem Zeitpunkt erzeugt der Einlasssitz eine weiche PTFE-Metall-Dichtung und eine Metall-Metall-Dichtung, wobei der O-Ring die Abdichtung des Sitzaußenrings mit dem Ventilkörper gewährleistet.

- Automatische Druckentlastung des Ventils. Wenn der Druck in dem Hohlraum des Ventilkörpers größer als der Rohrdruck ist, wird der Einlasssitz unter der Druckdifferenz und dem Überdruck zwischen dem stromaufwärtigen Sitz und der Dichtfläche der Scheibe zum Ende des stromaufwärtigen Sitzlochs gedrückt Scheibe des Ventilkörpers wird in das vorgelagerte Rohr abgelassen.

Parallelschieberanwendungen

- Bohrlochkopf für die Erdöl- und Erdgasförderung, Förder- und Speicherleitungen (Class150 ~ 900 / PN1.0 ~ 16.0MPa, Betriebstemperatur -29 ~ 121 ℃).

- Rohre mit suspendierten Partikelmedien.

- Stadtgasleitung.

- Wassertechnik.

Hinterlassen Sie uns einen Kommentar

Möchten Sie in die Diskussion?Fühlen Sie sich frei zu tragen!