Welches Metallmaterial kann für Ventildichtungen verwendet werden?

Die Ventildichtung ist der entscheidende Teil zur Bestimmung der Ventilleistung. Andere Faktoren wie Korrosion, Reibung, Grat, Erosion, Oxidation usw. sollten bei der Auswahl des Dichtungsoberflächenmaterials berücksichtigt werden. Ventildichtungen werden normalerweise in zwei Kategorien unterteilt: eine ist eine weiche Dichtung wie Gummi (einschließlich Butenkautschuk, Fluorkautschuk usw.), Kunststoff (PTFE, Nylon usw.). Die andere ist eine harte Dichtung vom Metalltyp, hauptsächlich bestehend aus Kupferlegierung (für Niederdruckventile), Chrom-Edelstahl (für normale und Hochdruckventile), Stellite-Legierung (für Hochtemperatur- und Hochdruckventile und stark korrosionsanfällige Ventile), Nickelbasislegierung (für korrosive Medien). Heute werden wir hier hauptsächlich die Metallmaterialien vorstellen, die in der Dichtungsoberfläche des Ventils verwendet werden.

Kupferlegierung

Kupferlegierungen bieten eine bessere Korrosions- und Abriebfestigkeit und sind für Durchflussmedien wie Wasser oder Dampf mit PN≤1,6 MPa geeignet. Die Temperatur überschreitet 200 °C nicht. Die abgedichtete Hilfsstruktur wird durch Oberflächen- und Schmelzgussverfahren am Ventilkörper befestigt. Die üblicherweise verwendeten Materialien sind Kupfergusslegierungen ZCuAl10Fe3, ZCuZn38Mn2Pb2 usw.

Chrom-Edelstahl

Chrom-Edelstahl hat eine gute Korrosionsbeständigkeit und wird üblicherweise für Wasser, Dampf und Öl sowie Medien verwendet, deren Temperatur 450 °C nicht überschreitet. Die Dichtfläche aus Cr13-Edelstahl wird hauptsächlich für Schieber, Absperrventile, Rückschlagventile, Sicherheitsventile verwendet, hartdichtende Kugelhähne und hartdichtende Absperrklappen aus WCB-, WCC- und A105-Kohlenstoffstahl.

Nickelbasislegierung

Nickelbasislegierungen sind wichtige korrosionsbeständige Materialien. Als Dichtungsdeckelmaterialien werden häufig folgende verwendet: Monel-Legierung, Hastelloy B und C. Monel ist das wichtigste gegen Flusssäurekorrosion beständige Material und eignet sich für alkalische, salzhaltige und saure Lösungsmittelmedien mit einer Temperatur von -240 bis +482 °C. Hastelloy B und C sind korrosionsbeständige Materialien im Dichtungsoberflächenmaterial von Ventilen und eignen sich für korrosive Mineralsäuren, Schwefelsäure, Phosphorsäure, feuchtes HCI-Gas und stark oxidierende Medien mit einer Temperatur von 371 °C (Härte 14 RC) und chlorfreie Säurelösungen mit einer Temperatur von 538 °C (Härte 23 RC).

Hartmetall

Stellite-Legierungen weisen eine gute Korrosionsbeständigkeit, Erosionsbeständigkeit und Abriebfestigkeit auf und sind für verschiedene Ventilanwendungen und Temperaturen von –268 bis +650 °C in verschiedenen korrosiven Medien geeignet. Sie sind ein ideales Material für Dichtungsoberflächen und werden hauptsächlich in Tieftemperaturventilen (-46 °C bis 254 °C), Hochtemperaturventilen (Betriebstemperatur des Ventils 425 °C >), Ventilkörpermaterialien wie WC6, WC9 und ZGCr5Mo (einschließlich Verschleißfestigkeit und Erosionsbeständigkeit des Ventils bei unterschiedlichen Betriebstemperaturen), Schwefelbeständigkeit und Hochdruckventilen usw. verwendet. Aufgrund des hohen Preises von Stellite-Legierungen für Oberflächenbeschichtungen müssen für Schwarzwassersysteme und Mörtelsysteme, die bei der Produktion von Kohlegas verwendet werden, für die Kugeloberfläche extrem harter, verschleißfester Kugelhähne Überschall-Sprüh-WC (Wolframkarbid) oder Cr23C6 (Chromkarbid) verwendet werden.

Wir liefern bessere Dichtungsteile aus qualifiziertem Hartmetallmaterial mit der für Ventilanwendungen erforderlichen spezifischen Dichte. Rufen Sie uns noch heute an, wenn Sie Bedarf an Industrieventilen haben!

Absperrventil und Absperrklappe sind zwei gängige Ventile zur Steuerung des Durchflusses in der Rohrleitung. Die Scheibe des Absperrventils bewegt sich geradlinig entlang der Mittellinie des Sitzes, um das Ventil zu öffnen und zu schließen. Die Schaftachse des Absperrventils steht senkrecht zur Dichtfläche des Ventilsitzes, und der Öffnungs- oder Schließweg des Schafts ist relativ kurz, wodurch sich dieses Ventil sehr gut zum Absperren oder Einstellen und Drosseln des Durchflusses eignet.

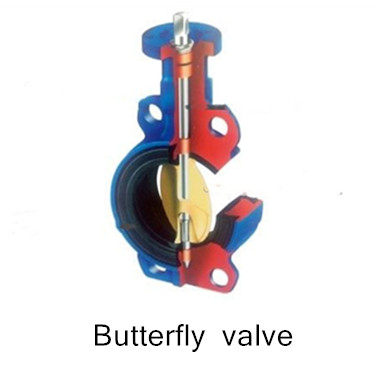

Absperrventil und Absperrklappe sind zwei gängige Ventile zur Steuerung des Durchflusses in der Rohrleitung. Die Scheibe des Absperrventils bewegt sich geradlinig entlang der Mittellinie des Sitzes, um das Ventil zu öffnen und zu schließen. Die Schaftachse des Absperrventils steht senkrecht zur Dichtfläche des Ventilsitzes, und der Öffnungs- oder Schließweg des Schafts ist relativ kurz, wodurch sich dieses Ventil sehr gut zum Absperren oder Einstellen und Drosseln des Durchflusses eignet. Die plattenförmige Scheibe eines Absperrventils dreht sich im Körper um ihre eigene Achse, um den Durchfluss zu unterbrechen und zu drosseln. Das Absperrventil zeichnet sich durch seine einfache Struktur, sein geringes Volumen, sein geringes Gewicht, die Zusammensetzung aus nur wenigen Teilen und das schnelle Öffnen und Schließen durch eine Drehung von nur 90° sowie die schnelle Steuerung von Flüssigkeitsmedien aus, die für Medien mit schwebenden Feststoffpartikeln oder pulverförmigen Medien verwendet werden kann. Hier besprechen wir die Unterschiede zwischen ihnen. Wenn Sie interessiert sind, lesen Sie bitte weiter.

Die plattenförmige Scheibe eines Absperrventils dreht sich im Körper um ihre eigene Achse, um den Durchfluss zu unterbrechen und zu drosseln. Das Absperrventil zeichnet sich durch seine einfache Struktur, sein geringes Volumen, sein geringes Gewicht, die Zusammensetzung aus nur wenigen Teilen und das schnelle Öffnen und Schließen durch eine Drehung von nur 90° sowie die schnelle Steuerung von Flüssigkeitsmedien aus, die für Medien mit schwebenden Feststoffpartikeln oder pulverförmigen Medien verwendet werden kann. Hier besprechen wir die Unterschiede zwischen ihnen. Wenn Sie interessiert sind, lesen Sie bitte weiter.