Wat is een kleplichaam?

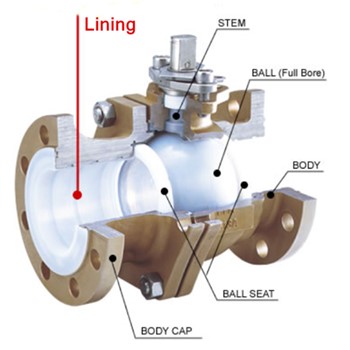

De klep is een type apparaat dat wordt gebruikt om de bewegende componenten van stroomrichting, druk en afvoer in het pijpleidingsysteem te controleren, veranderen of stoppen. Het kleplichaam is een hoofdonderdeel van de klep. Het wordt gemaakt door verschillende productieprocessen afhankelijk van de drukklasse, zoals gieten, smeden, enz. Het kleplichaam met lage druk wordt meestal gegoten, terwijl het kleplichaam met gemiddelde en hoge druk wordt vervaardigd door het smeedproces.

De materialen voor het kleplichaam

De meest gebruikte materialen van het kleplichaam zijn: gietijzer, gesmeed staal, koolstofstaal, roestvrij staal, legering op nikkelbasis, koper, titanium, plastic, enz.

Koolstofstaal

In de olie- en gasindustrie is ASTM A216 (voor gieten) en ASTM A105 (smeden) het meest gebruikte materiaal voor het kleplichaam. Voor gebruik bij lage temperaturen worden ASTM A352 LCB/LCB voor gegoten en ASTM A350 LF2/LF3 voor gesmede lichamen gebruikt.

Roestvrij staal

Wanneer er meer eisen worden gesteld aan de temperatuur-, druk- of corrosieverhoging, worden roestvrijstalen lichamen noodzakelijk: ASTM A351 CF8 (SS304) en CF8M (SS316) voor gegoten apparaten, en de verschillende ASTM A182 F304, F316, F321, F347 voor gesmede typen . Voor specifieke toepassingen worden speciale materiaalsoorten gebruikt zoals duplex- en superstaal (F51, F53, F55) en nikkellegeringen (Monel, Inconel, Incoloy, Hastelloy) voor kleplichamen.

Non-ferro

Voor zwaardere toepassingen kunnen non-ferro materialen of legeringen zoals aluminium, koper, titaniumlegeringen en andere kunststoffen, keramisch materiaal dat legeringen combineert, worden gebruikt voor de carrosserieproductie.

De eindverbindingen van het kleplichaam

Het kleplichaam kan op verschillende manieren worden aangesloten op andere mechanische apparaten en leidingen. De belangrijkste typen uiteinden zijn geflensd en stompgelast (voor apparaten groter dan 2 inch) en socket weld of met schroefdraad/geschroefd (NPT of BSP) voor apparaten met een kleine diameter.

Geflensde eindklep

Flenseinden zijn de meest gebruikte vorm van verbinding tussen kleppen en leidingen of apparatuur. Het is een afneembare verbinding met flens, pakking, tapbouten en moeren als een groep afdichtingsstructuren.

Aangegeven door de ASME B16.5-specificatie, kan flensverbinding worden toegepast op een verscheidenheid aan kleppen met grotere diameter en nominale drukkleppen, maar er zijn bepaalde beperkingen aan de gebruikstemperatuur bij hoge temperaturen, vanwege de gemakkelijke flensverbindingsbouten Om kruipverschijnselen te voorkomen en lekkage te veroorzaken, wordt over het algemeen aanbevolen een flensverbinding te gebruiken bij een temperatuur ≤350℃.

Het flensvlak kan verhoogd (RF), vlak (FF), ringvormig, messing en groef en mannelijk en vrouwelijk zijn en kan worden afgewerkt in een van de beschikbare varianten (standaard, gekarteld of glad).

Lassen eindigt klep

De lasverbinding tussen klep en pijpleiding kan bestaan uit een stomplasverbinding (BW) en een moflasverbinding (SW) die worden gebruikt voor hogedrukpijpleidingen (socketlas voor kleinere maten, kleiner dan 2 inch, en buttweld voor grotere diameters). Deze lasverbindingen zijn duurder in uitvoering dan flensverbindingen, omdat ze meer werk vergen, maar zijn betrouwbaarder en op de lange termijn minder gevoelig voor lekkages.

Afsluiters met socket weld ASME B16.11 of buttweld uiteinden ASME B16.25 worden met de verbindingsleiding gelast. Stomplasverbindingen vereisen het volledig lassen van de afgeschuinde uiteinden van de twee te verbinden delen, terwijl moflasverbindingen worden gemaakt door middel van hoeklassen.

Eindventiel met schroefdraad

Dit is een eenvoudige aansluiting en wordt vaak gebruikt voor lagedrukkleppen of kleine kleppen onder de 2 inch. De klep is met de leiding verbonden door middel van taps toelopende draadeinden, die van BSP of NPT kunnen zijn. Schroefdraadverbindingen zijn goedkoper en eenvoudiger te installeren, omdat de buis eenvoudigweg op de klep, tapbouten of laswerkzaamheden wordt geschroefd zonder dat er flenzen nodig zijn.

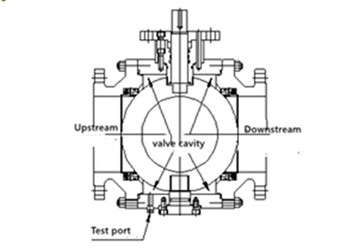

De klep wordt gedeeltelijk geopend zodat de experimentele stroom volledig in de klepkamer wordt geïnjecteerd, en vervolgens wordt de klep gesloten zodat de ontluchting van het kleplichaam open is en het overtollige medium uit de testverbinding van de klepkamer kan overstromen. Er moet gelijktijdig druk worden uitgeoefend vanaf beide uiteinden van de klep om de dichtheid van de zitting door overstroming bij de testverbinding van de klepkamer te controleren. De onderstaande figuur toont een typisch voorbeeld

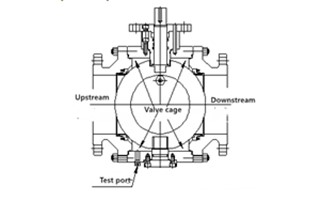

De klep wordt gedeeltelijk geopend zodat de experimentele stroom volledig in de klepkamer wordt geïnjecteerd, en vervolgens wordt de klep gesloten zodat de ontluchting van het kleplichaam open is en het overtollige medium uit de testverbinding van de klepkamer kan overstromen. Er moet gelijktijdig druk worden uitgeoefend vanaf beide uiteinden van de klep om de dichtheid van de zitting door overstroming bij de testverbinding van de klepkamer te controleren. De onderstaande figuur toont een typisch voorbeeld  Elke zitting moet in beide richtingen worden getest en de geïnstalleerde overdrukklep in de holle ruimte moet worden verwijderd. De klep moet half geopend zijn, zodat de klep en de klepkamer met het testmedium worden geïnjecteerd totdat de testvloeistof door de testpoort van de klepkamer stroomt. Sluit de klep om lekkage van de kamer in de richting van de teststoel te voorkomen. De testdruk moet achtereenvolgens op elk uiteinde van de klep worden uitgeoefend om de lekkage van elke stoel afzonderlijk stroomopwaarts te testen, en vervolgens om elke stoel als stroomafwaartse stoel te testen . Open beide uiteinden van de klep om de holte met media te vullen en zet vervolgens de klep onder druk terwijl u de lekkage van elke zitting aan beide uiteinden van de klep observeert.

Elke zitting moet in beide richtingen worden getest en de geïnstalleerde overdrukklep in de holle ruimte moet worden verwijderd. De klep moet half geopend zijn, zodat de klep en de klepkamer met het testmedium worden geïnjecteerd totdat de testvloeistof door de testpoort van de klepkamer stroomt. Sluit de klep om lekkage van de kamer in de richting van de teststoel te voorkomen. De testdruk moet achtereenvolgens op elk uiteinde van de klep worden uitgeoefend om de lekkage van elke stoel afzonderlijk stroomopwaarts te testen, en vervolgens om elke stoel als stroomafwaartse stoel te testen . Open beide uiteinden van de klep om de holte met media te vullen en zet vervolgens de klep onder druk terwijl u de lekkage van elke zitting aan beide uiteinden van de klep observeert.