Vergleich Plattenschieber VS Keilschieber

Plattenschieber und Keilschieber sind alle für den Einsatz in der Energie-, Öl- und Gasindustrie konzipiert. Sie sind die wichtigsten und am häufigsten verwendeten Schiebertypen. Sie haben eine ähnliche Struktur, wenn sie vollständig geöffnet sind, haben sie keine Bohrung durch den Schieber selbst und der Schieber zieht sich in den Ventilkörper zurück, wodurch der für Platten- und Spreizschieber erforderliche Höhenraum gespart wird. Heute stellen wir hier den Unterschied zwischen Platten- und Keilschiebern vor.

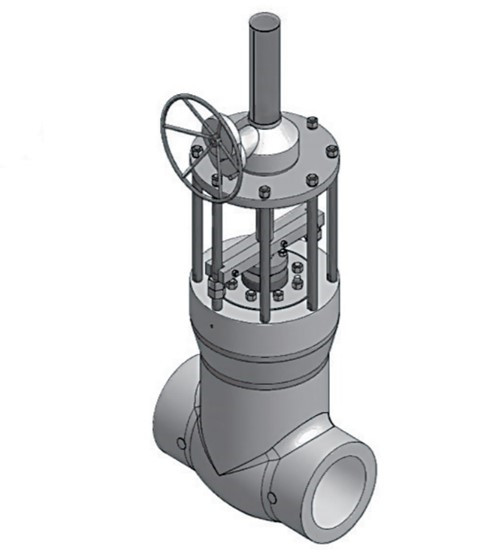

Plattenschieber

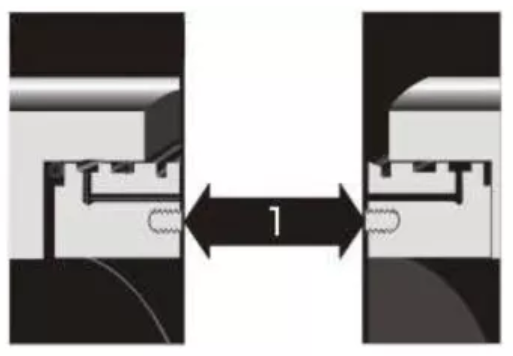

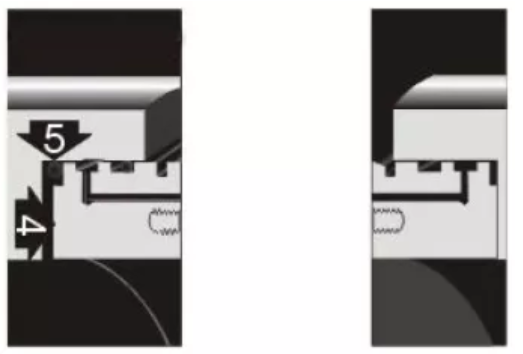

Plattenschieber bestehen aus einer einzelnen Schiebereinheit, die zwischen zwei Sitzringen angehoben und abgesenkt wird. Da der Schieber zwischen den Sitzen gleitet, sind Plattenschieber für Medien mit Schwebstoffen geeignet. Die Dichtfläche von Plattenschiebern ist praktisch selbstpositionierend und wird durch die thermische Verformung des Körpers nicht beschädigt. Selbst wenn der Schieber in kaltem Zustand geschlossen wird, überlastet die heiße Ausdehnung des Schafts die Dichtfläche nicht, und Plattenschieber ohne Umleitungslöcher erfordern keine hohe Präzision in der Schließposition des Schiebers. Wenn der Schieber vollständig geöffnet ist, ist die Bohrung glatt und linear, der Strömungswiderstandskoeffizient ist minimal, molchbar und es tritt kein Druckverlust auf.

Plattenschieber haben auch einige Nachteile: Bei niedrigem Mediendruck dichtet die metallische Dichtfläche möglicherweise nicht vollständig ab, bei zu hohem Mediendruck kann es hingegen zu einem zu starken Verschleiß der Dichtfläche durch das häufige Öffnen und Schließen kommen, wenn kein Medium oder keine Schmierung vorhanden ist. Ein weiterer Nachteil ist, dass ein kreisförmiges Tor, das sich horizontal auf einem kreisförmigen Kanal bewegt, den Durchfluss nur dann effektiv steuert, wenn es sich in 50% der geschlossenen Position des Ventils befindet.

Anwendungen für Plattenschieber

Ein- oder Doppelscheiben-Plattenschieber eignen sich für Öl- und Gaspipelines mit DN50-DN300, Klasse 150-900 / PN1.0-16.0 MPa, Betriebstemperatur -29 ~ 121 °C. Bei Pipelines mit Molchkonstruktion verwenden Sie einen Schieber mit steigender Spindel und Umleitungsloch. Der Plattenschieber mit Umleitungsloch und schwimmendem Sitz mit dunkler Stange eignet sich für Bohrlochköpfe zur Öl- und Gasgewinnung. Die Produktölpipeline und die Lagerausrüstung müssen einen flachen Schieber mit einem oder zwei Schiebern ohne Umleitungslöcher verwenden.

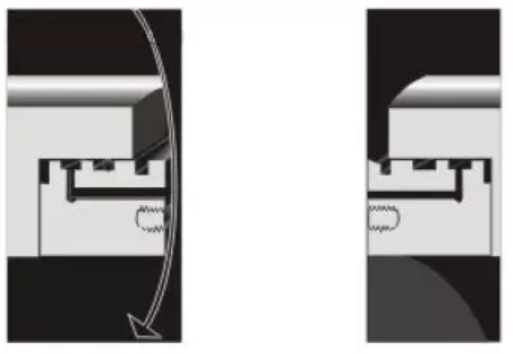

Keilschieber

Keilschieber bestehen aus einem konischen Schieber, der Metall auf Metall abdichtet. Im Vergleich zu einem Plattenschieber sind Keilschieber nicht molchbar, da bei geöffnetem Ventil ein Hohlraum an der Unterseite des Ventilkörpers verbleibt. Das Keildesign erhöht die zusätzliche Dichtungslast, sodass metallisch abgedichtete Keilschieber sowohl bei hohem als auch bei niedrigem Mediumdruck abdichten können. Keilschieber mit Metalldichtungen können jedoch aufgrund des spezifischen Drucks der Einlassdichtung, der durch die Keilwirkung entsteht, die Einlassdichtung häufig nicht erreichen. Keilschieber haben einen bestimmten Winkel, im Allgemeinen 3 Grad oder 5 Grad, wodurch sich Material in der unteren Nut des Ventils ansammelt. Das Medium mit den Partikeln kann den abgedichteten Sitz beschädigen und den Verschluss lockern.

Keilschieberanwendung

Keilschieber werden im Allgemeinen dort eingesetzt, wo keine strengen Anforderungen an die Größe des Ventils gestellt werden und wo raue Bedingungen herrschen. Wie z. B. bei Arbeitsmedien mit hoher Temperatur und hohem Druck müssen die Anforderungen an die Abdichtung unter langfristigen Bedingungen gewährleistet sein. Normalerweise wird für Umgebungen mit zuverlässiger Abdichtungsleistung, hohem Druck, Hochdruckabschaltung (Differenzdruck) und niedrigem Druck durch (kleinen) Differenzdruck, geringem Geräuschpegel, Sprudelpunkt und Verdampfungsphänomen sowie bei Medien mit hoher Temperatur, niedriger Temperatur und kryogenen Medien die Verwendung von Keilschiebern empfohlen, wie z. B. in der Stromindustrie, Ölraffination, Petrochemie, Offshore-Öl, Leitungswasser- und Abwasseraufbereitung im Städtebau, der chemischen Industrie usw.