Was ist ein Kondensatableiter?

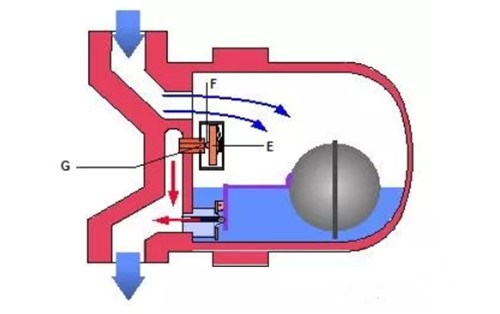

Kondensatableiter sind Ventile, die automatisch Kondensat, Luft und Kohlendioxid aus Heizgeräten oder Dampfleitungen ablassen und dabei Dampfleckagen minimieren. Kondensatableiter ermöglichen eine gleichmäßige Erwärmung von Geräten oder Rohrleitungen, um Wasserschläge in Dampfleitungen zu verhindern. Kondensatableiter können je nach Mechanismus oder Funktionsprinzip in Kondensatableiter mit schwimmender Kugel, thermostatische Kondensatableiter, thermodynamische Kondensatableiter usw. unterteilt werden. Verschiedene Kondensatableitertypen können verwendet werden, um bei einem bestimmten Druckunterschied die gleiche Menge Kondensat abzulassen. Jeder Kondensatableiter hat seine eigenen Vorteile und der am besten geeignete Betriebsbereich hängt von seiner Temperatur, seinem spezifischen Gewicht und seinem Druck ab.

Faktoren bei der Auswahl eines Kondensatableiters

- Wasser ablassen

Die Kondensatabscheider-Verdrängung ist der Dampfverbrauch pro Stunde multipliziert mit dem maximalen Kondenswasser (2 bis 3 Mal der ausgewählte Multiplikator). Wenn die Dampfheizanlage mit der Dampfförderung beginnt, muss der Kondensatabscheider schnell Luft und Kondenswasser mit niedriger Temperatur ablassen, damit die Anlage allmählich wieder normal funktioniert. Luft, Kondenswasser mit niedriger Temperatur und niedriger Eingangsdruck führen zu einer Überlastung des Kondensatabscheiders beim Starten des Kessels. Die Anforderungen an den Kondensatabscheider sind größer als beim normalen Betrieb. Wählen Sie daher im Allgemeinen das Ablasswasser entsprechend dem 2- bis 3-fachen des Kondensatabscheiders. Dadurch wird sichergestellt, dass der Kondensatabscheider das Kondenswasser rechtzeitig ablässt und die thermische Effizienz verbessert wird.

- Betriebsdruckdifferenz

Nenndruck und Betriebsdruck des Kondensatableiters unterscheiden sich erheblich, da sich der Nenndruck auf den Druckpegel des Kondensatableitergehäuses bezieht. Der Ingenieur kann den Kondensatableiter daher nicht auf Grundlage des Nenndrucks, sondern der Betriebsdruckdifferenz auswählen. Die Betriebsdruckdifferenz entspricht dem Betriebsdruck vor dem Ableiter abzüglich des Gegendrucks am Auslass des Ableiters. Der Auslassgegendruck ist Null, wenn das Kondensat hinter dem Ableiter in die Atmosphäre abgeleitet wird. Wenn das vom Ableiter abgeleitete Kondensat zu diesem Zeitpunkt gesammelt wird, entspricht der Auslassgegendruck des Ableiters dem Widerstand des Rücklaufrohrs + der Förderhöhe des Rücklaufrohrs + dem Druck im zweiten Verdampfer (Rücklaufbehälter).

- Arbeitstemperatur

Der Ingenieur sollte den Kondensatableiter auswählen, der die Anforderungen entsprechend der maximalen Dampftemperatur erfüllt. Die maximale Dampftemperatur, die die dem Nenndruck entsprechende gesättigte Dampftemperatur überschreitet, wird als überhitzter Dampf bezeichnet. An dieser Stelle kann der spezielle Bimetall-Kondensatableiter für überhitzten Dampf mit hoher Temperatur und hohem Druck die bessere Wahl sein.

Die Überhitzerfalle bietet zwei offensichtliche Vorteile: Zum einen kann sie als Überhitzer-Sammelleitungsfalle verwendet werden; zum anderen schützt sie das Überhitzerrohr, um ein Überhitzen beim Starten und Stoppen des Ofens zu verhindern. Nach dem Starten oder Stoppen ist das Hauptventil geschlossen. Wenn im Überhitzerrohr keine Dampfströmungskühlung stattfindet, steigt die Rohrwandtemperatur an, was in schweren Fällen zum Durchbrennen des Überhitzerrohrs führen kann. Öffnen Sie zu diesem Zeitpunkt das Strömungsventil, um Dampf abzulassen und den Überhitzer zu schützen.

- Anschlüsse

Der Anschlussdurchmesser des Kondensatableiters entspricht der Größe des Abflusswassers. Die Kapazität des Kondensatableiters bei gleichem Durchmesser kann stark variieren. Daher können die Größe der maximalen Verdrängung und der Durchmesser des Kondensatrohrs nicht zur Auswahl des Kondensatableiterventils verwendet werden.