API-Brandtestspezifikation für Ventile: API 607 VS API 6FA

Ventile, die in einigen Branchen, wie der petrochemischen Industrie, verwendet werden, bergen die potentielle Brandgefahr. Sie sollten speziell so ausgelegt sein, dass sie auch bei Hochtemperaturbränden eine bestimmte Dichtungs- und Betriebsleistung aufweisen. Ein Brandschutztest ist eine wichtige Methode zur Messung des Feuerwiderstands des Ventils. Derzeit gibt es mehrere Organisationen, die Verfahren bereitstellen

relevant für die Prüfung von petrochemischen Geräten auf ihre Funktionsfähigkeit, wenn sie Feuer ausgesetzt sind, wie API, ISO, EN, BS usw., von denen sie sich geringfügig in den Prüfmethoden und -spezifikationen unterscheiden. Heute lernen wir hier die Anforderungen für die API-Feuerwiderstandsprüfung, einschließlich API 607, API 6FA, API 6FD. Sie sind brandschutztechnische Prüfungen für die Ventile 6D und 6A.

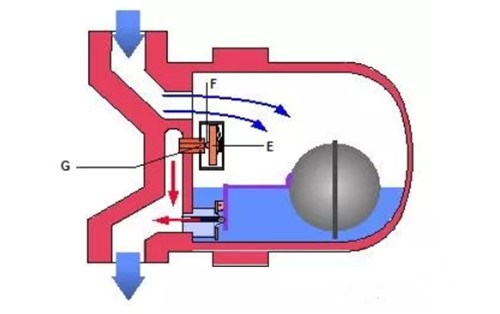

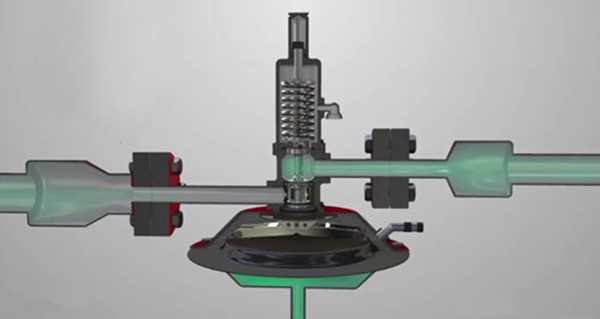

API 607-2010-Brandtest für Vierteldrehventile und Ventile mit nichtmetallischen Sitzen wie Kugelhahn, Absperrklappe und Absperrventil. Brandprüfungsanforderungen für andere Antriebe (z. B. elektrische, pneumatische, hydraulische) als manuelle Antriebe oder ähnliche Mechanismen (wenn sie Teil der normalen Ventilbaugruppe sind) werden von dieser Norm nicht erfasst. API 6FA gilt für weichsitzende Ventile mit Vierteldrehung, wie in API 6D und API 6A beschrieben. Zu den Rohrleitungsventilen gehören Kugel- und Absperrventile, z Ventile sind in API 6FD spezifiziert. API 6A ist die Norm für Sicherheitsventile für Bohrlochköpfe und Baumgeräte gemäß ISO 10423 und API 6D ist die Norm für Leitungskugelventile gemäß ISO 14316.

Vergleich von API 607 und API 6FA

| Normen | API 607, 4ED | API 6FA |

| Geltungsbereich

|

DN für alle

PN ≤ ANSI CL2500 |

DN für alle |

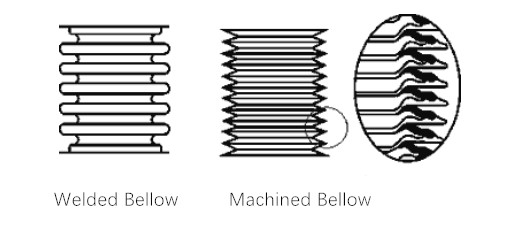

| Dichtung | Weich versiegelt | Keine Angabe |

| Verbindung beenden | ANSI | ANSI |

| Gehäusematerial | Keine Angabe | Keine Angabe |

| Testflüssigkeit | Wasser | Wasser |

| Position der Kugel | Geschlossen | Geschlossen |

| Position des Stiels | Horizontale | Horizontale |

| Temperaturen | 760-980 ℃ Flamme

≥650 ℃ des Körpers |

760-980 ℃ Flamme

≥650 ℃ des Körpers |

| Brenndauer | 30 Мinuten | 30 Мinuten |

| Druck während der Brennzeit | Acc. auf Druckstufe

zB ANSI 600 = 74.7 bar |

Acc. auf Druckstufe

zB ANSI 600 = 74.7 bar |

| Dichtheitsprüfung während der Brennzeit, intern | Schließen Sie keine Unternehmensstandards wie EXXON, SNEA usw. ein. | Max. 400 ml * Zoll / min |

| Dichtheitsprüfung während der Brennzeit, extern | Max. 100 ml * Zoll / min | Max. 100 ml * Zoll / min |

Für weitere Informationen zum Brandschutzventil wenden Sie sich bitte an [E-Mail geschützt] oder besuchen Sie unsere Website: www.perfect-valve.com.