Hoeveel soorten klepafsluiters kent u?

De klepafsluiter is ontworpen met een steel die op en neer beweegt om de mediumstroom in één richting mogelijk te maken en het afdichtingsoppervlak van de klepschijf en zitting goed passend te maken om mediumstroming te voorkomen. Het wordt gekenmerkt door een besparingselleboog, werkt gemakkelijk en kan in het gebogen deel van het pijpleidingsysteem worden geïnstalleerd. Er zijn verschillende soorten klepafsluiters en uitvoeringen, elk met hun eigen voor- en nadelen. In deze blog introduceren we de classificatie van klepafsluiters in detail.

De stroomrichting van de bolklep

- T-stuk/bolventiel met gespleten lichaam

De ontworpen inlaat- en uitlaatkanalen van de klep zijn 180° in dezelfde richting en hebben de laagste stroomcoëfficiënt en de hoogste drukval. T-/Split-type klepafsluiters kunnen worden gebruikt bij ernstige smoorproblemen, zoals in een bypass-leiding rond een regelklep. - Y-patroon bolklep

De schijf en zitting ervan of de zitting die een inlaat-/uitlaatdoorgang afdicht, vormen een bepaalde hoek, gewoonlijk 45 of 90 graden, ten opzichte van de buisas. De vloeistof verandert nauwelijks de stroomrichting en heeft de minste stromingsweerstand van alle typen klepafsluiters, geschikt voor pijpleidingen voor cokes en vaste deeltjes.

3. Klepafsluiters met hoekpatroon

De stroominlaat en -uitlaat zijn niet in dezelfde richting met een hoek van 90°, wat een bepaalde drukval veroorzaakt. De hoekafsluiter kenmerkt zich door zijn gemak en zonder gebruik van een bocht en één extra las.

Stam en schijf van klepafsluiters

- Afsluitklep met buitenschroefsteel

De steeldraad bevindt zich buiten het lichaam zonder verbinding met het medium om corrosie te voorkomen, gemakkelijk te smeren en te bedienen. - Afsluitklep met binnenschroefsteel

De binnenste klepsteeldraad komt rechtstreeks in contact met het medium, is gemakkelijk corrosief en kan niet worden gesmeerd, meestal gebruikt in de pijpleiding met een kleine nominale diameter en de gemiddelde werktemperatuur is niet hoog. - Plug schijfbolklep

Plugklep is ook bekend als de plunjerbolklep. Met een radiaal afdichtingsstructuurontwerp, waarbij de gepolijste plunjer op de twee elastische afdichtringen door het lichaam en de motorkapverbindingsbout wordt aangebracht op de motorkapbelasting rond de elastische afdichtring om de afdichting van de klep te bereiken.

4. Naaldbolventiel

Naaldbolklep is een soort instrumentklep met kleine diameter, die de rol speelt bij het openen en sluiten en de stroomregeling in het instrumentmeetleidingsysteem.

5. Balgafsluiter

Gevormd roestvrijstalen balg ontwerp biedt betrouwbare afdichtingsprestaties, geschikt voor ontvlambare, explosieve, giftige en schadelijke media-gelegenheden, kan lekkage effectief voorkomen.

Toepassingen van klepafsluiters

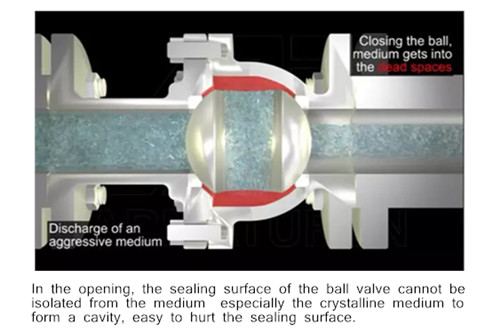

- PTFE-gevoerde klepafsluiter

PTFE-voering bolklep is de klep die polytetrafluorethyleenhars in de binnenwand van het metalen klepdrukstuk giet (dezelfde methode is van toepassing op alle soorten drukvaten en pijpaccessoires) of op het buitenoppervlak van het binnenstuk van de klep om zich tegen het sterke corrosieve middel van de klep te verzetten. De met PTFE beklede klepafsluiter is toepasbaar op Aqua regia, zwavelzuur, zoutzuur en diverse organische zuren, sterke zuren, sterke oxidatiemiddelen bij verschillende concentraties van -50 ~ 150 ℃, evenals sterk alkalisch organisch oplosmiddel en andere corrosieve gassen en vloeibaar medium in de pijpleiding. - Cryogene klepafsluiter

Cryogene klepafsluiters verwijzen meestal naar kleppen die werken onder -110 ℃. Het wordt veel gebruikt in vloeibaar aardgas, aardolie en andere lagetemperatuurindustrieën. Momenteel kan de klepafsluiter met een toepasselijke temperatuur van -196 ℃ worden vervaardigd, waarbij vloeibare stikstof wordt gebruikt voor voorbehandeling bij lage temperaturen om vervorming en lekkage van de afdichting volledig te voorkomen.

PERFECTE productie en levering van klepafsluiters volgens ANSI- en API-normen, de klepschijf en het afdichtingsoppervlak van de zitting zijn gemaakt van stellietkobaltcarbide-oppervlakken die verschillende voordelen bieden, zoals betrouwbare afdichting, hoge hardheid, slijtvastheid, hoge temperatuurbestendigheid, corrosieweerstand, slijtage weerstand en lange levensduur. We ontwerpen elke klep volgens de gepresenteerde stroomparameters. Neem contact op met onze verkoopvertegenwoordiger voor meer informatie.

In het instellingensysteem van de Verenigde Staten zijn er verschillende normen die kunnen worden gebruikt om de industriële klep te specificeren, zoals de ASME-standaard (American Society of Mechanical Engineers), API-standaard (American Petroleum Institute), ANSI-standaard (American National Standards Institute), MSS SP-standaard (Manufacturers Standardization Society of the Valve and Fittings Industry). Elk van hen heeft specifieke specificaties voor kleppen en vult elkaar aan. Hier verzamelen we een reeks veelgebruikte API-standaarden voor kleppen voor algemene industriële kleppen.

In het instellingensysteem van de Verenigde Staten zijn er verschillende normen die kunnen worden gebruikt om de industriële klep te specificeren, zoals de ASME-standaard (American Society of Mechanical Engineers), API-standaard (American Petroleum Institute), ANSI-standaard (American National Standards Institute), MSS SP-standaard (Manufacturers Standardization Society of the Valve and Fittings Industry). Elk van hen heeft specifieke specificaties voor kleppen en vult elkaar aan. Hier verzamelen we een reeks veelgebruikte API-standaarden voor kleppen voor algemene industriële kleppen.

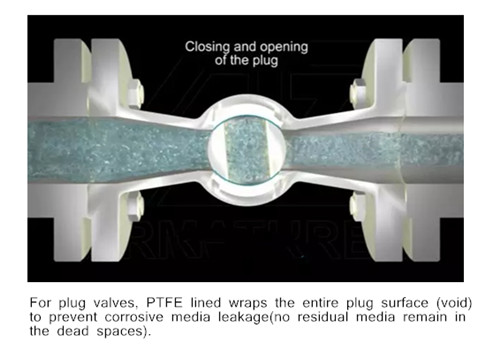

tussen de plug en de opening tussen het lichaam. Plugventiel is eenvoudig en vaak economisch omdat het meestal geen kappen heeft, maar de hendel aan het uiteinde aan de buitenkant zichtbaar is.

tussen de plug en de opening tussen het lichaam. Plugventiel is eenvoudig en vaak economisch omdat het meestal geen kappen heeft, maar de hendel aan het uiteinde aan de buitenkant zichtbaar is.

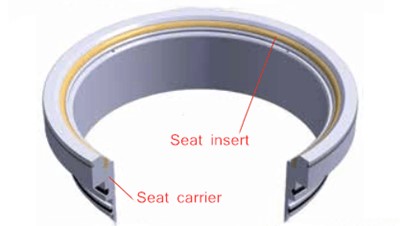

Bij het kiezen van een industriële klep krijgt u te maken met talloze keuzes. Beschikbare materialen, de juiste maat en het juiste ontwerp (1, 2 of 3 stuks, eindverbindingen, enz.) zijn de belangrijkste factoren om te beslissen welk type klep moet worden gebruikt. Even belangrijk is het type klepzitting, dat direct de lekklasse van de klep bepaalt. Voordat u de juiste klepzittingen kiest, moet u de volgende vraag kennen: Is het medium corrosief? Bevat schurende deeltjes? Voor hoge temperatuur of hoge druk? Als je deze dingen weet, maak je de juiste keuze. Daarom is de eerste stap om de staat van uw vaartuig volledig te begrijpen: het kiezen van een geschikte klepzitting.

Bij het kiezen van een industriële klep krijgt u te maken met talloze keuzes. Beschikbare materialen, de juiste maat en het juiste ontwerp (1, 2 of 3 stuks, eindverbindingen, enz.) zijn de belangrijkste factoren om te beslissen welk type klep moet worden gebruikt. Even belangrijk is het type klepzitting, dat direct de lekklasse van de klep bepaalt. Voordat u de juiste klepzittingen kiest, moet u de volgende vraag kennen: Is het medium corrosief? Bevat schurende deeltjes? Voor hoge temperatuur of hoge druk? Als je deze dingen weet, maak je de juiste keuze. Daarom is de eerste stap om de staat van uw vaartuig volledig te begrijpen: het kiezen van een geschikte klepzitting.