Welk materiaal is beter voor het lichaam van industriële kleppen? A105 of WCB?

Het gebruikelijke materiaal van het kleplichaam omvat koolstofstaal, koolstofstaal op lage temperatuur (ASTM A352 LCB/LCC), gelegeerd staal (WC6, WC9), austenitisch roestvrij staal (ASTM A351 CF8), gegoten koperlegering titaniumlegering, aluminiumlegering, enz., waarvan koolstofstaal het meest gebruikte lichaamsmateriaal is. ASTM A216 WCA, WCB en WCC zijn geschikt voor midden- en hogedrukkleppen met een werktemperatuur tussen -29 en 425℃. GB 16Mn en 30Mn worden gebruikt bij temperaturen tussen -40 en 450℃, zijn veelgebruikte alternatieve materialen zoals ASTMA105. Beide bevatten 0,25 koolstof, laten we hier het verschil tussen WCB- en A105-kleppen verduidelijken:

- Verschillende materialen en normen

Koolstofstaal voor A105-kleppen betekent gesmeed staal volgens de ASTM A105-norm. A105 is een veelgebruikt materiaal dat behoort tot de Amerikaanse standaard ASTMA105/A105M en GB/T 12228-2006 (in principe gelijkwaardig).

De WCB-klep van koolstofstaal behoort tot de ASTM A216-specificatie met de kwaliteiten WCA en WCC, die kleine verschillen vertonen in termen van chemische en mechanische eigenschappen, gelijkwaardig aan het nationale merk ZG310-570 (ZG45).

- Verschillende vormmethoden

De A105-klep kan worden gesmeed door plastische vervorming om de interne structuur, goede mechanische eigenschappen en zelfs de korrelgrootte te verbeteren.

WCB-kleppen door gegoten vloeistofvorming die weefselsegregatie en defecten kan veroorzaken en kan worden gebruikt om complexe werkstukken te gieten.

- Verschillende prestaties

De ductiliteit, taaiheid en andere mechanische eigenschappen van A105-kleppen van gesmeed staal zijn hoger dan die van WCB-gietstukken en kunnen een grotere slagkracht verdragen. Sommige belangrijke machineonderdelen moeten van gesmeed staal zijn gemaakt.

WCB-gietstalen kleppen kunnen worden onderverdeeld in gegoten koolstofstaal, gegoten laaggelegeerd staal en gegoten speciaal staal, die voornamelijk worden gebruikt om onderdelen te maken met complexe vormen, moeilijk te smeden of machinaal te bewerken en een hogere sterkte en plasticiteit vereisen.

In termen van de mechanische eigenschappen van materialen presteren smeedstukken van hetzelfde materiaal beter dan gietstukken vanwege de dichtere korrelstructuur en betere luchtdichtheid, maar hogere kosten, die geschikt zijn voor hoge eisen of temperaturen lager dan 427 ℃, zoals de druk verlager. We raden aan dat A105 lichaamsmateriaal afdekt voor kleine kleppen of hogedrukventiel, WCB-materiaal voor grote klep of midden- en lagedrukklep vanwege de openingskosten van de mal en de materiaalbenuttingsgraad van het smeden.

Als volledig gevulde fabrikant en distributeur van industriële kleppen biedt PERFECT een complete lijn kleppen te koop die aan verschillende industrieën worden geleverd. Beschikbare kleplichaammaterialen, waaronder koolstofstaal, roestvrij staal, titaniumlegering, koperlegeringen, enz., En we maken het materiaal gemakkelijk te vinden voor uw klepbehoefte.

Bolklep en vlinderklep zijn twee veel voorkomende kleppen die worden gebruikt om de stroom in de pijpleiding te regelen. De schijf van de klepafsluiter beweegt in een rechte lijn langs de middellijn van de zitting om de klep te openen en te sluiten. De steelas van de klepafsluiter staat loodrecht op het afdichtingsoppervlak van de klepzitting, en de openings- of sluitweg van de steel is relatief kort, waardoor deze klep zeer geschikt is voor het afsnijden of aanpassen en smoren van de stroming.

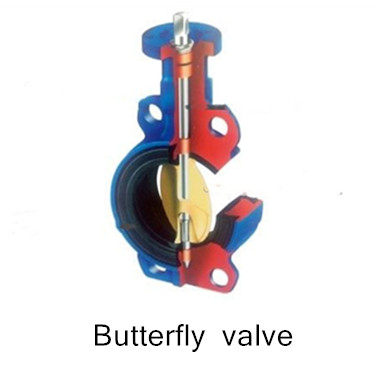

Bolklep en vlinderklep zijn twee veel voorkomende kleppen die worden gebruikt om de stroom in de pijpleiding te regelen. De schijf van de klepafsluiter beweegt in een rechte lijn langs de middellijn van de zitting om de klep te openen en te sluiten. De steelas van de klepafsluiter staat loodrecht op het afdichtingsoppervlak van de klepzitting, en de openings- of sluitweg van de steel is relatief kort, waardoor deze klep zeer geschikt is voor het afsnijden of aanpassen en smoren van de stroming. De plaatvormige schijf van de vlinderklep draait rond zijn eigen as in het lichaam om de stroom af te snijden en te smoren. De vlinderklep wordt gekenmerkt door zijn eenvoudige structuur, klein volume, lichtgewicht, de samenstelling van slechts een paar onderdelen en snel openen en sluiten door rotatie van slechts 90 °, snelle controle van vloeibare media, die kan worden gebruikt voor media met zwevende vaste stoffen deeltjes of poederachtige media. Hier bespreken we het verschil tussen beide. Als u geïnteresseerd bent, lees dan verder.

De plaatvormige schijf van de vlinderklep draait rond zijn eigen as in het lichaam om de stroom af te snijden en te smoren. De vlinderklep wordt gekenmerkt door zijn eenvoudige structuur, klein volume, lichtgewicht, de samenstelling van slechts een paar onderdelen en snel openen en sluiten door rotatie van slechts 90 °, snelle controle van vloeibare media, die kan worden gebruikt voor media met zwevende vaste stoffen deeltjes of poederachtige media. Hier bespreken we het verschil tussen beide. Als u geïnteresseerd bent, lees dan verder.