머드 밸브 란 무엇입니까?

머드 밸브는 유압 액츄에이터로 제어되는 엔젤 글로브 밸브의 일종으로 도시 물 또는 하수 처리장 슬러지 및 폐수 배출을 위해 침전조 바닥에 사용됩니다. 머드 밸브의 매체는 50℃ 이하의 1차 하수이며 작업 깊이는 10m 이하입니다. 머드 밸브는 저압 응용 분야에만 사용되며 밸브 본체, 액추에이터, 피스톤, 스템 및 디스크로 구성되며 멀리서 솔레노이드 밸브로 제어할 수도 있습니다.

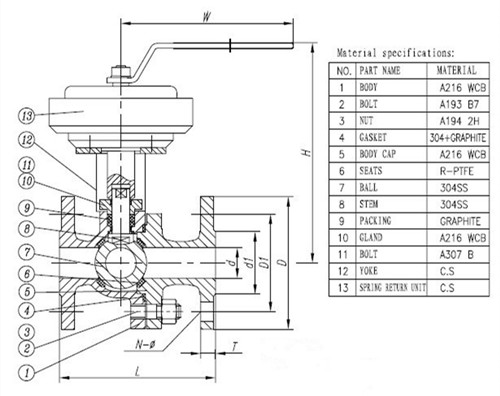

PERFECT CONTROL에서 제공하는 머드 밸브는 주철 몸체, 커버, 요크, 탄력 있는 시트가 있는 청동 시트로 만들어져 작은 잔해물이 밸브를 막는 경우에도 누출되지 않는 기포 밀봉을 형성합니다. 스테인레스 스틸 스템은 수년간의 침수 서비스로 인한 부식을 방지하기 위한 것입니다. 머드 밸브는 일반적으로 액츄에이터에 따라 유압 머드 밸브와 공압 앵글 머드 밸브로 나눌 수 있습니다. 움직임 마모 없이 피스톤을 교체하는 이중 챔버 다이어프램 구동 메커니즘. 유압 실린더 구동 디스크 리프트 밸브 본체 채널이 열리거나 닫혀 유체를 켜고 끌 수 있습니다.

머드 밸브는 많은 장점을 제공합니다. 나사가 있는 덮개는 얕은 물용 핸들로 방향을 바꿀 수 있습니다. 주석 청동 밀봉 표면은 우수한 내식성과 더 나은 내마모성을 제공하거나 수중 설치에 사용됩니다. 주철 코팅은 부식 방지 기능이 있으며 음용수 용도에 안전합니다. 플러그 스템의 유압 릴리프 슬롯을 통해 슬러지가 배출되어 밸브가 막히지 않습니다.

머드 밸브는 관로 내 퇴적물의 배출과 유지보수 시 하수의 배출이 필요한 장소, 즉 관로의 가장 낮은 위치에 있고 하수 흐름에 접하는 배출 티에 설치되며, 부속품의 하수 침식을 고려해야 합니다.