밸브바디란?

밸브는 파이프라인 시스템의 흐름 방향, 압력 및 배출의 이동 구성 요소를 제어, 변경 또는 중지하는 데 사용되는 장치 유형입니다. 밸브 본체는 밸브의 주요 부분입니다. 주조, 단조 등 압력 등급에 따라 다양한 제조 공정을 통해 만들어집니다. 일반적으로 저압 밸브 몸체는 주조되고 중압 및 고압 밸브 몸체는 단조 공정으로 제조됩니다.

밸브 몸체의 재료

밸브 본체의 일반적으로 사용되는 재료는 주철, 단조 강철, 탄소강, 스테인레스 스틸, 니켈 기반 합금, 구리, 티타늄, 플라스틱 등입니다.

탄소강

석유 및 가스 산업에서 밸브 몸체에 가장 일반적으로 사용되는 재료는 ASTM A216(주조용)과 ASTM A105(단조용)입니다. 저온 서비스에는 주조용 ASTM A352 LCB/LCB, 단조용 ASTM A350 LF2/LF3가 사용됩니다.

스테인레스 스틸

온도, 압력 또는 부식 증가에 대한 요구 사항이 더 많아지면 스테인레스 스틸 본체가 필요합니다. 주조 장치의 경우 ASTM A351 CF8(SS304) 및 CF8M(SS316), 단조 유형의 경우 다양한 ASTM A182 F304, F316, F321, F347 . 특정 응용 분야의 경우 밸브 본체에 이중 및 초강(F51, F53, F55) 및 니켈 합금(Monel, Inconel, Incoloy, Hastelloy)과 같은 특수 재료 등급이 사용됩니다.

비철금속

보다 엄격한 응용 분야의 경우 알루미늄, 구리, 티타늄 합금 및 기타 플라스틱, 세라믹 재료 결합 합금과 같은 비철 재료 또는 합금을 차체 제조에 사용할 수 있습니다.

밸브 본체의 연결구

밸브 본체는 다양한 방법으로 다른 기계 장치 및 파이프에 연결할 수 있습니다. 주요 끝단 유형은 플랜지형 및 맞대기 용접형(2인치 이상의 장치용)과 소켓 용접형 또는 작은 직경의 장치용 나사형/나사형(NPT 또는 BSP)입니다.

플랜지 엔드 밸브

플랜지 끝은 밸브와 배관 또는 장비 사이의 연결에 가장 자주 사용되는 형태입니다. 씰링 구조의 집합체로 플랜지, 가스켓, 스터드 볼트, 너트 등을 탈착식으로 연결하는 구조입니다.

ASME B16.5 사양에 따라 플랜지 연결은 다양한 대구경 밸브 및 공칭 압력 밸브에 적용 가능하지만 플랜지 연결 볼트가 용이하기 때문에 고온 조건에서는 사용 온도에 일정한 제한이 있습니다. 크리프 현상 및 누출이 발생할 수 있으므로 일반적으로 플랜지 연결은 350℃ 이하의 온도에서 사용하는 것이 좋습니다.

플랜지 표면은 융기형(RF), 평면형(FF), 링 조인트, 텅 앤 그루브, 수형 및 암형일 수 있으며 사용 가능한 변형(스톡, 톱니 모양 또는 매끄러운)으로 마감 처리할 수 있습니다.

용접 종료 밸브

밸브와 파이프라인 사이의 용접 연결은 고압 파이프라인에 사용되는 맞대기 용접 연결(BW)과 소켓 용접 연결(SW)일 수 있습니다(더 작은 크기, 2인치 미만의 경우 소켓 용접, 더 큰 직경의 경우 맞대기 용접). 이러한 용접 연결은 더 많은 작업이 필요하기 때문에 플랜지 조인트보다 실행 비용이 더 많이 들지만 장기적으로 볼 때 더 안정적이고 누출 가능성이 적습니다.

소켓 용접 ASME B16.11 또는 맞대기 용접 끝 ASME B16.25가 있는 밸브는 연결 파이프와 용접됩니다. 맞대기 용접 연결은 결합할 두 부품의 경사진 끝 부분을 완전히 용접해야 하는 반면, 소켓 용접 연결은 필렛 용접으로 이루어집니다.

스레드 엔드 밸브

이는 간단한 연결이며 저압 또는 2인치 미만의 소형 밸브에 자주 사용됩니다. 밸브는 BSP 또는 NPT일 수 있는 테이퍼형 나사 끝으로 파이프에 연결됩니다. 나사형 연결은 플랜지가 필요 없이 파이프를 밸브, 스터드 볼트 또는 용접 작업에 간단히 나사로 고정하기 때문에 저렴하고 설치가 쉽습니다.

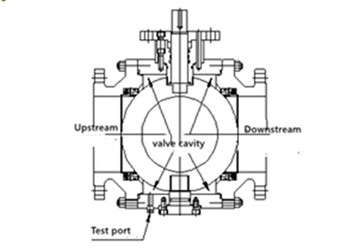

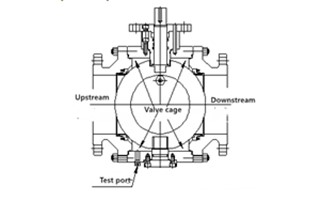

실험 흐름이 밸브 챔버에 완전히 주입되도록 밸브를 부분적으로 열고 밸브 본체의 블리딩이 열려 과잉 매체가 밸브 챔버 테스트 접합부에서 오버플로되도록 밸브를 닫습니다. 밸브 챔버 테스트 접합부에서 오버플로를 통해 시트 견고성을 모니터링하려면 밸브 양쪽 끝에서 동시에 압력을 가해야 합니다. 아래 그림은 전형적인

실험 흐름이 밸브 챔버에 완전히 주입되도록 밸브를 부분적으로 열고 밸브 본체의 블리딩이 열려 과잉 매체가 밸브 챔버 테스트 접합부에서 오버플로되도록 밸브를 닫습니다. 밸브 챔버 테스트 접합부에서 오버플로를 통해 시트 견고성을 모니터링하려면 밸브 양쪽 끝에서 동시에 압력을 가해야 합니다. 아래 그림은 전형적인  각 시트는 양방향으로 테스트되어야 하며 설치된 캐비티 압력 릴리프 밸브는 제거되어야 합니다. 시험 액체가 밸브 챔버의 시험 포트를 통해 유출될 때까지 밸브와 밸브 챔버에 시험 매체가 주입되도록 밸브를 반쯤 열어야 합니다. 테스트 시트 방향으로 챔버의 누출을 방지하기 위해 밸브를 닫고 밸브의 각 끝 부분에 테스트 압력을 연속적으로 적용하여 상류 각 시트의 누출을 개별적으로 테스트한 다음 각 시트를 하류 시트로 테스트해야 합니다. . 밸브의 양쪽 끝을 열어 공간을 매체로 채운 다음 밸브 양쪽 끝의 각 시트의 누출을 관찰하면서 가압합니다.

각 시트는 양방향으로 테스트되어야 하며 설치된 캐비티 압력 릴리프 밸브는 제거되어야 합니다. 시험 액체가 밸브 챔버의 시험 포트를 통해 유출될 때까지 밸브와 밸브 챔버에 시험 매체가 주입되도록 밸브를 반쯤 열어야 합니다. 테스트 시트 방향으로 챔버의 누출을 방지하기 위해 밸브를 닫고 밸브의 각 끝 부분에 테스트 압력을 연속적으로 적용하여 상류 각 시트의 누출을 개별적으로 테스트한 다음 각 시트를 하류 시트로 테스트해야 합니다. . 밸브의 양쪽 끝을 열어 공간을 매체로 채운 다음 밸브 양쪽 끝의 각 시트의 누출을 관찰하면서 가압합니다.