工業用バルブ本体にはどちらの材質が適していますか? A105 または WCB ですか?

バルブ本体の一般的な材料には、炭素鋼、低温炭素鋼(ASTM A352 LCB / LCC)、合金鋼(WC6、WC9)、オーステナイト系ステンレス鋼(ASTM A351 CF8)、鋳造銅合金チタン合金、アルミニウム合金などがありますが、そのうち炭素鋼が最も広く使用されている本体材料です。 ASTM A216 WCA、WCB、WCCは、動作温度が-29〜425℃の中圧および高圧バルブに適しています。 GB 16Mnと30Mnは、-40〜450℃の温度で使用され、ASTMA105などの一般的な代替材料です。 どちらも0.25の炭素を含みます。ここで、WCBバルブとA105バルブの違いを明確にしましょう。

- 異なる材料と基準

A105 バルブ用の炭素鋼は、ASTM A105 規格の鍛造鋼を意味します。A105 は、米国規格 ASTMA105/A105M および GB/T 12228-2006 (基本的に同等) に属する一般的な材料です。

炭素鋼 WCB バルブは、ASTM A216 仕様に属し、グレード WCA と WCC があり、化学的特性と機械的特性がわずかに異なり、国家マーク ZG310-570 (ZG45) に相当します。

- さまざまな成形方法

A105 バルブは塑性変形により鍛造することができ、内部構造、良好な機械的特性、均一な結晶粒度が向上します。

鋳造液体成形による WCB バルブは、組織の分離や欠陥を引き起こす可能性があり、複雑なワークピースの鋳造に使用できます。

- 異なるパフォーマンス

A105 鍛鋼バルブの延性、靭性などの機械的特性は WCB 鋳物よりも高く、より大きな衝撃力に耐えることができます。一部の重要な機械部品は鍛鋼で作られるべきです。

WCB鋳鋼バルブは、鋳造炭素鋼、鋳造低合金鋼、鋳造特殊鋼に分類され、主に複雑な形状で鍛造や機械加工が難しく、高い強度と可塑性が求められる部品の製造に使用されます。

材料の機械的性質の面では、同じ材料の鍛造品は、より緻密な結晶構造と優れた気密性のため、鋳造品よりも優れた性能を発揮しますが、コストが増加します。これは、圧力調整器などの高い要件または427℃未満の温度に適しています。小型バルブまたは 高圧バルブ型開きコストや鍛造の材料利用率の面から、大型バルブや中低圧バルブにはWCB材が適しています。

PERFECT は、工業用バルブの完全な在庫製造業者および販売業者として、さまざまな業界に供給される完全なバルブ製品ラインを提供しています。使用可能なバルブ本体の材質には、炭素鋼、ステンレス鋼、チタン合金、銅合金などがあり、お客様のバルブのニーズに合った材質を簡単に見つけることができます。

グローブバルブとバタフライバルブは、パイプラインの流量を制御するために使用される2つの一般的なバルブです。グローブバルブのディスクは、シートの中心線に沿って直線的に移動してバルブを開閉します。グローブバルブのステム軸はバルブシートのシール面に対して垂直であり、ステムの開閉移動は比較的短いため、このバルブは流量を遮断したり、調整したり、絞ったりするのに非常に適しています。

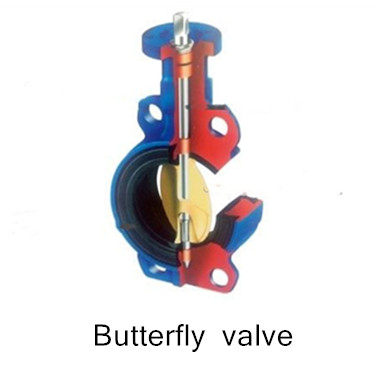

グローブバルブとバタフライバルブは、パイプラインの流量を制御するために使用される2つの一般的なバルブです。グローブバルブのディスクは、シートの中心線に沿って直線的に移動してバルブを開閉します。グローブバルブのステム軸はバルブシートのシール面に対して垂直であり、ステムの開閉移動は比較的短いため、このバルブは流量を遮断したり、調整したり、絞ったりするのに非常に適しています。 バタフライバルブの板状のディスクは、本体内で軸を中心に回転して流れを遮断したり絞ったりします。バタフライバルブは、構造がシンプルで、容積が小さく、軽量で、部品数が少なく、90°の回転で素早く開閉し、流体媒体を素早く制御できるという特徴があり、固体粒子が浮遊している媒体や粉末状の媒体に使用できます。ここでは、それらの違いについて説明します。ご興味があれば、読み進めてください。

バタフライバルブの板状のディスクは、本体内で軸を中心に回転して流れを遮断したり絞ったりします。バタフライバルブは、構造がシンプルで、容積が小さく、軽量で、部品数が少なく、90°の回転で素早く開閉し、流体媒体を素早く制御できるという特徴があり、固体粒子が浮遊している媒体や粉末状の媒体に使用できます。ここでは、それらの違いについて説明します。ご興味があれば、読み進めてください。