¿Qué es la válvula de lodo?

La válvula de lodo es un tipo de válvula de globo angelical controlada por un actuador hidráulico, que se utiliza en el fondo del tanque de sedimentación para descarga de lodos y aguas residuales de plantas de tratamiento de agua o aguas residuales. El medio para la válvula de lodo son aguas residuales primarias a menos de 50 ℃ y su profundidad de trabajo es inferior a 10 metros. La válvula de lodo es solo para aplicaciones de baja presión y está compuesta por el cuerpo de la válvula, el actuador, el pistón, el vástago y el disco, que también pueden ser controlados por la válvula solenoide a distancia.

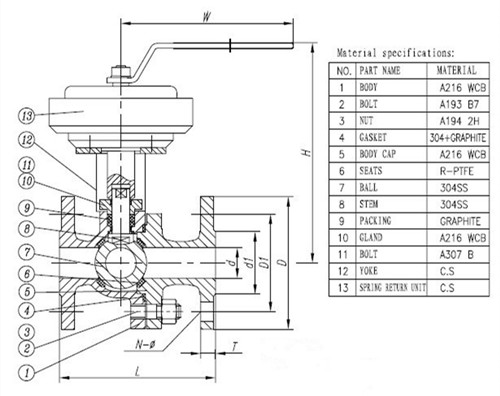

La válvula de lodo suministrada por PERFECT CONTROL está hecha de cuerpo, cubierta y yugo de hierro fundido, asientos de bronce con un asiento elástico que forma un sello hermético que no gotea, incluso cuando residuos menores obstruyen la válvula. El vástago de acero inoxidable sirve para evitar la corrosión causada por años de servicios sumergidos. La válvula de lodo generalmente se puede dividir en válvula de lodo hidráulica y válvula de lodo de ángulo neumática según el actuador. Mecanismo de accionamiento por diafragma de doble cámara para sustitución del pistón sin desgaste por movimiento. El canal del cuerpo de la válvula de elevación del disco de accionamiento del cilindro hidráulico se abre o se cierra para lograr el encendido y apagado del fluido.

La válvula de lodo ofrece muchas ventajas: la tapa con tornillo puede orientarse mediante el mango para aguas poco profundas; La superficie de sellado de estaño-bronce ofrece buena resistencia a la corrosión y mejor resistencia al desgaste o uso en instalaciones sumergidas; El revestimiento de hierro fundido es resistente a la corrosión y seguro para aplicaciones de agua potable; Las ranuras de alivio hidráulico del vástago del tapón permiten que se drene el lodo para que la válvula no se atasque.

La válvula de lodo se instala en el lugar donde se necesita la descarga de sedimentos en la tubería y la descarga de aguas residuales durante el mantenimiento, es decir, la T de descarga en la posición más baja de la tubería y tangente al flujo de aguas residuales, y el impacto de Se considerará la erosión de las aguas residuales en los accesorios.