Co to jest korpus zaworu?

Zawór jest rodzajem urządzenia służącego do sterowania, zmiany lub zatrzymywania ruchomych elementów kierunku przepływu, ciśnienia i tłoczenia w systemie rurociągów. Korpus zaworu jest główną częścią zaworu. Jest wytwarzany w różnych procesach produkcyjnych w zależności od klasy ciśnienia, takich jak odlewanie, kucie itp. Korpus zaworu pod niskim ciśnieniem jest zwykle odlewany, natomiast korpus zaworu pod średnim i wysokim ciśnieniem jest wytwarzany w procesie kucia.

Materiały na korpus zaworu

Powszechnie stosowanymi materiałami korpusu zaworu są: żeliwo, stal kuta, stal węglowa, stal nierdzewna, stop na bazie niklu, miedź, tytan, plastik itp.

Stal węglowa

W przemyśle naftowym i gazowym najczęściej stosowanym materiałem na korpus zaworu jest ASTM A216 (do odlewania) i ASTM A105 (kucie). Do pracy w niskich temperaturach stosuje się ASTM A352 LCB/LCB dla odlewów i ASTM A350 LF2/LF3 dla korpusów kutych.

Stal nierdzewna

Gdy są większe wymagania dotyczące temperatury, ciśnienia lub wzrostu korozji, konieczne stają się korpusy ze stali nierdzewnej: ASTM A351 CF8 (SS304) i CF8M (SS316) dla urządzeń odlewanych oraz różne ASTM A182 F304, F316, F321, F347 dla typów kutych . Do specjalnych zastosowań na korpusy zaworów stosuje się specjalne gatunki materiałów, takie jak stale duplex i super (F51, F53, F55) oraz stopy niklu (Monel, Inconel, Incoloy, Hastelloy).

Nieżelazne

W przypadku bardziej rygorystycznych zastosowań do produkcji nadwozi można zastosować materiały lub stopy nieżelazne, takie jak aluminium, miedź, stopy tytanu i inne tworzywa sztuczne oraz stopy łączące materiały ceramiczne.

Połączenia końcowe korpusu zaworu

Korpus zaworu można łączyć z innymi urządzeniami mechanicznymi i rurami na różne sposoby. Główne typy końcówek to kołnierzowe i spawane doczołowo (dla urządzeń powyżej 2 cali) oraz spawane gniazdowo lub gwintowane/śrubowane (NPT lub BSP) dla urządzeń o małej średnicy.

Zawór końcowy z kołnierzem

Końcówki kołnierzowe są najczęściej stosowaną formą połączenia pomiędzy zaworami a rurociągami lub urządzeniami. Jest to rozłączne połączenie z kołnierzem, uszczelką, śrubami dwustronnymi i nakrętkami, tworzące grupę konstrukcji uszczelniającej.

Zgodnie ze specyfikacją ASME B16.5, połączenie kołnierzowe można zastosować do różnych zaworów o większej średnicy i zaworów o ciśnieniu nominalnym, ale istnieją pewne ograniczenia dotyczące temperatury użytkowania w warunkach wysokiej temperatury ze względu na łatwe śruby łączące kołnierza do zjawiska pełzania i powodować wycieki, ogólnie rzecz biorąc, połączenie kołnierzowe zaleca się stosować w temperaturze ≤350 ℃.

Powierzchnia kołnierza może być podwyższona (RF), płaska (FF), z połączeniem pierścieniowym, na pióro i wpust, z gwintem zewnętrznym i wewnętrznym oraz może być wykończona w dowolnym z dostępnych wariantów (prosto, ząbkowana lub gładka).

Zawór końcówek spawalniczych

Połączenie spawane pomiędzy zaworem a rurociągiem może być połączeniem doczołowym (BW) i połączeniem kielichowym (SW) stosowanym w rurociągach wysokociśnieniowych (spoina kielichowa dla mniejszych rozmiarów, poniżej 2 cali i spawanie doczołowe dla większych średnic). Te połączenia spawane są droższe w wykonaniu niż połączenia kołnierzowe, ponieważ wymagają więcej pracy, ale są bardziej niezawodne i mniej podatne na wycieki w dłuższej perspektywie.

Zawory ze spoiną kielichową ASME B16.11 lub końcówkami do spawania ASME B16.25 są spawane z rurą łączącą. Połączenia doczołowe wymagają pełnego zespawania skośnych końców obu łączonych części, natomiast połączenia kielichowe wykonywane są za pomocą spoin pachwinowych.

Gwintowany zawór końcowy

Jest to proste połączenie i często stosowane w przypadku zaworów niskociśnieniowych lub małych zaworów o średnicy poniżej 2 cali. Zawór jest podłączony do rury za pomocą stożkowych końcówek gwintu, które mogą być wykonane z BSP lub NPT. Połączenia gwintowe są tańsze i łatwiejsze w montażu, ponieważ rurę można po prostu przykręcić do zaworu, użyć śrub dwustronnych lub wykonać spawanie bez konieczności stosowania kołnierzy.

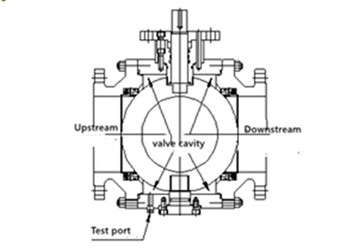

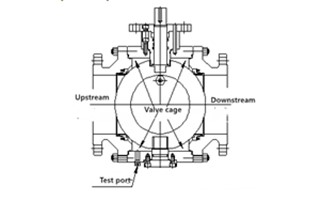

Zawór jest częściowo otwierany, tak że przepływ doświadczalny jest w całości wtryskiwany do komory zaworowej, a następnie zawór jest zamykany, tak że odpowietrzanie korpusu zaworu jest otwarte i nadmiar medium może wypłynąć ze złącza testowego komory zaworowej. Należy zastosować ciśnienie jednocześnie z obu końców zaworu, aby monitorować szczelność gniazda poprzez przelew na złączu testowym komory zaworu. Poniższy rysunek przedstawia typowy

Zawór jest częściowo otwierany, tak że przepływ doświadczalny jest w całości wtryskiwany do komory zaworowej, a następnie zawór jest zamykany, tak że odpowietrzanie korpusu zaworu jest otwarte i nadmiar medium może wypłynąć ze złącza testowego komory zaworowej. Należy zastosować ciśnienie jednocześnie z obu końców zaworu, aby monitorować szczelność gniazda poprzez przelew na złączu testowym komory zaworu. Poniższy rysunek przedstawia typowy  Każde gniazdo należy poddać badaniu w obu kierunkach, a zainstalowany zawór bezpieczeństwa wnęki należy zdemontować. Zawór należy otworzyć w połowie, tak aby do zaworu i komory zaworu wstrzyknięto medium testowe do momentu przelania się cieczy testowej przez otwór testowy komory zaworu. Zamknąć zawór, aby zapobiec wyciekowi komory w kierunku gniazda badawczego. Ciśnienie próbne należy przykładać kolejno do każdego końca zaworu, aby sprawdzić szczelność każdego gniazda powyżej oddzielnie, a następnie sprawdzić każde gniazdo jako gniazdo dolne . Otworzyć oba końce zaworu, aby wypełnić wnękę medium, a następnie zwiększyć ciśnienie, obserwując wyciek z każdego gniazda na obu końcach zaworu.

Każde gniazdo należy poddać badaniu w obu kierunkach, a zainstalowany zawór bezpieczeństwa wnęki należy zdemontować. Zawór należy otworzyć w połowie, tak aby do zaworu i komory zaworu wstrzyknięto medium testowe do momentu przelania się cieczy testowej przez otwór testowy komory zaworu. Zamknąć zawór, aby zapobiec wyciekowi komory w kierunku gniazda badawczego. Ciśnienie próbne należy przykładać kolejno do każdego końca zaworu, aby sprawdzić szczelność każdego gniazda powyżej oddzielnie, a następnie sprawdzić każde gniazdo jako gniazdo dolne . Otworzyć oba końce zaworu, aby wypełnić wnękę medium, a następnie zwiększyć ciśnienie, obserwując wyciek z każdego gniazda na obu końcach zaworu.