Ontwikkeling van een hogedruk-kritische waterstofklep

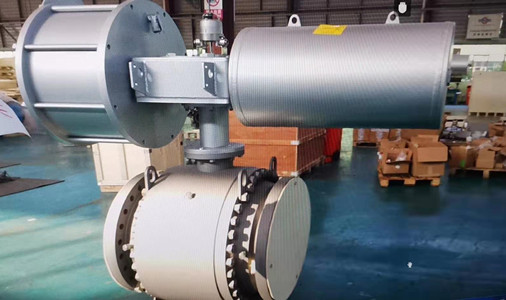

Onlangs produceerde de PERFECT-fabriek een kleine partij hogedrukhydrogeneringskleppen. Hogedrukhydrogenering is een belangrijk proces in de diepe verwerking van aardolie en de kolenchemische industrie. Het kan niet alleen de terugwinning van ruwe olie verbeteren, maar ook de kwaliteit van stookolie verbeteren. De diëlektrische omgeving van een hogedrukhydrogeneringsapparaat wordt gekenmerkt door hoge druk en waterstof (met waterstofsulfide), met brandbare en explosieve hogedrukgassen (waterstof of koolwaterstof + waterstof) die grote drukenergie opslaan. Zodra de opslag- en transportapparatuur (inclusief pijpleidingkleppen) beschadigd raakt, zal dit een catastrofaal veiligheidsongeval veroorzaken.

Waterstof kan een aantal verschillende nadelige effecten veroorzaken in metalen materialen. Het kan in het metalen materiaal doordringen en bij normale temperaturen materiaalverbrossing en vervorming veroorzaken. Waterstofsulfidecorrosie van metalen materialen is een zeer moeilijk probleem; het kan spanningscorrosie van metalen materialen veroorzaken bij kamertemperatuur en hoge temperaturen. Al deze kenmerken vereisten een strikte behoefte aan materiaal, structureel ontwerp en sterkteontwerp van de hogedrukhydrogeneringsklep. Daarom moet de hogedrukhydrogeneringsklep het hoofd bieden aan de problemen van waterstofverbrossing en waterstofcorrosie en aandacht besteden aan het probleem van lekkage onder omstandigheden van hoge temperatuur en hoge druk. Kleppen met hogedrukhydrogenering, meestal inclusief kogelkranen, schuifafsluiters, bolkleppen, terugslagkleppen en plugkleppen, ASME CL900~2500, kamertemperatuur tot 400℃.

Kleppen die worden gebruikt in industriële waterstoftoepassingen zoals petrochemische processen, zijn vaak gemaakt van Cr-Mo-staal en een Inconel-legering. De belangrijkste materialen van de hogedrukhydrogeneringsklep zijn A182 F11/F22/F321, A216 WCB, A217 WC6 / WC9, A351 CF8C, Inconel 725 met een diameter DN15-400 mm.

Het ontwerp en de fabricage van hydrogeneringskleppen moeten voldoen aan API 600, API 602, BS 1868, BS 1873, ASME B16.34, NACE MR0175, NACE MR0103 en deze norm. Ons productiecentrum heeft de mogelijkheid om hogedruk-hydrobehandelingskleppen te produceren en is met succes toegepast in hydrobehandelingsapparatuur (werkdruk 8~10 MPa). Meer informatie, bel ons vandaag nog!

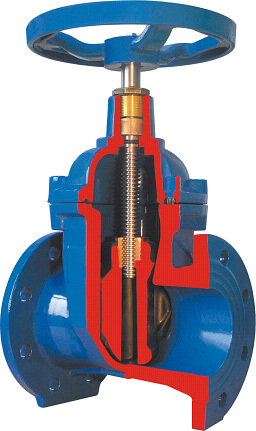

Een stoomdrukreduceerventiel is een onmisbaar onderdeel van veel stoomsystemen. Het speelt een cruciale rol door een stabiele stoomdruk te bieden en de temperatuur te verlagen voor procestoepassingen in een procesfabriek.

Een stoomdrukreduceerventiel is een onmisbaar onderdeel van veel stoomsystemen. Het speelt een cruciale rol door een stabiele stoomdruk te bieden en de temperatuur te verlagen voor procestoepassingen in een procesfabriek. Een condenspot is een soort klep die automatisch gecondenseerd water en ander niet-condenserend gas uit de stoomleiding en stoomapparatuur kan verwijderen en stoomlekkage kan voorkomen. Het te lozen water is voornamelijk afkomstig van het condenswater onderin de ketelcilinder, het condenswater onderin de werkplaatscilinder, het condenswater van de stoomafscheider vóór decompressie en het condenswater van de conditioner-subcilinder. Volgens het werkingsprincipe zijn er voornamelijk drijvende kogelafvoerwaterkleppen, thermodynamische afvoerwaterkleppen, thermostatische afvoerwaterkleppen, omgekeerde emmerafvoerwaterkleppen enzovoort.

Een condenspot is een soort klep die automatisch gecondenseerd water en ander niet-condenserend gas uit de stoomleiding en stoomapparatuur kan verwijderen en stoomlekkage kan voorkomen. Het te lozen water is voornamelijk afkomstig van het condenswater onderin de ketelcilinder, het condenswater onderin de werkplaatscilinder, het condenswater van de stoomafscheider vóór decompressie en het condenswater van de conditioner-subcilinder. Volgens het werkingsprincipe zijn er voornamelijk drijvende kogelafvoerwaterkleppen, thermodynamische afvoerwaterkleppen, thermostatische afvoerwaterkleppen, omgekeerde emmerafvoerwaterkleppen enzovoort.