Cos'è la valvola del fango?

La valvola di fango è un tipo di valvola a globo angelo controllata da un attuatore idraulico, utilizzata sul fondo del serbatoio di sedimentazione per l'acqua della città o per i fanghi dell'impianto di trattamento delle acque reflue e lo scarico delle acque reflue. Il mezzo per la valvola del fango è il liquame primario a una temperatura inferiore a 50 ℃ e la sua profondità di lavoro è inferiore a 10 metri. La valvola antifango è solo per applicazioni a bassa pressione ed è composta da corpo valvola, attuatore, pistone, stelo e disco, che possono essere controllati anche a distanza dall'elettrovalvola.

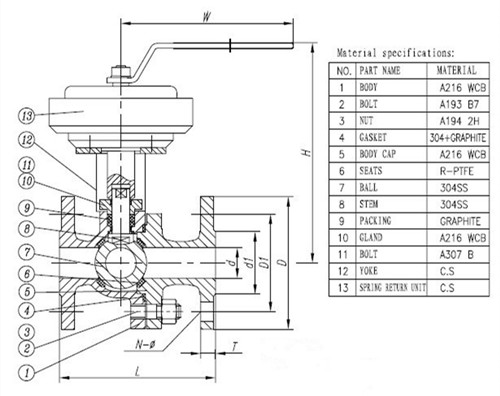

La valvola antifango fornita da PERFECT CONTROL è realizzata con corpo, coperchio e giogo in ghisa, sedi in bronzo con una sede resiliente che forma una tenuta a tenuta di bolle che non perde, anche quando piccoli detriti ostruiscono la valvola. Lo stelo in acciaio inossidabile serve a prevenire la corrosione dovuta ad anni di servizi sommersi. La valvola del fango può essere generalmente divisa in valvola del fango idraulica e valvola del fango pneumatica ad angolo in base all'attuatore. Meccanismo di azionamento a membrana a doppia camera per sostituire il pistone senza usura da movimento. Il canale del corpo della valvola di sollevamento del disco di azionamento del cilindro idraulico è aperto o chiuso per ottenere l'accensione e lo spegnimento del fluido.

La valvola antifango offre numerosi vantaggi: il coperchio con vite può essere orientato tramite la maniglia per acque poco profonde; La superficie di tenuta in bronzo-stagno offre una buona resistenza alla corrosione e una migliore resistenza all'usura o utilizzo in installazioni sommerse; Il rivestimento in ghisa è resistente alla corrosione e sicuro per le applicazioni con acqua potabile; Le fessure di scarico idraulico dello stelo dell'otturatore consentono lo scarico dei fanghi in modo che la valvola non si inceppi.

La valvola antifango è installata nel luogo in cui è necessario lo scarico dei sedimenti nella tubazione e lo scarico delle acque reflue durante la manutenzione, ovvero il raccordo a T di scarico nella posizione più bassa della tubazione e tangente al flusso delle acque reflue e l'impatto di deve essere presa in considerazione l'erosione delle acque reflue sugli accessori.