Le valvole in ceramica per l'applicazione del cloro

Il cloro liquido è un liquido giallo-verde altamente tossico e corrosivo con un punto di ebollizione di -34,6 ℃ e un punto di fusione di -103 ℃. Vaporizza in gas a pressione normale e può reagire con la maggior parte delle sostanze. Il gas di cloro elettrolitico ha una temperatura elevata (85 ℃) e contiene una grande quantità di acqua. Dopo il raffreddamento, l'essiccazione e la liquefazione mediante raffreddamento a pressione, il volume di questo processo viene notevolmente ridotto per lo stoccaggio e il trasporto. Il processo di riempimento del cloro liquido è un processo di produzione progettato per il trasporto a lunga distanza, che può causare rischi di produzione come perdite, esplosioni, avvelenamento, ecc. Inoltre, le condizioni di lavoro di alta pressione della tubazione, bassa temperatura e pressione negativa nel vuoto fase di pompaggio, che hanno requisiti elevati sul tipo e sul materiale della valvola.

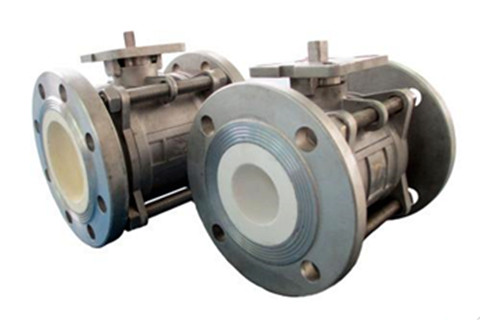

Le caratteristiche del cloro richiedono che la valvola non solo abbia una struttura semplice, un volume ridotto, un peso leggero e una coppia motrice ridotta, sia facile da azionare rapidamente e abbia anche una buona tenuta e un'eccellente resistenza alla corrosione. Parte della vaporizzazione del cloro liquido, poiché la pressione di uscita della valvola è inferiore a quella di ingresso durante il processo di riempimento del cloro liquido, questo processo assorbe calore, rendendo la temperatura della valvola inferiore a quella del tubo, con conseguente formazione di brina. Inoltre, la valvola in ambienti difficili ha un'elevata frequenza di sostituzione, il che non favorisce la sicurezza dell'intero funzionamento dell'apparecchiatura e i costi di manutenzione. La maggior parte della resistenza alla corrosione del cloro della valvola con tenuta metallica è limitata mentre la valvola rivestita in PFA/PTFE è una buona scelta, ma un funzionamento prolungato della valvola rivestita in PFA/PTFE aumenterà la coppia e causerà l'invecchiamento, la pratica ha dimostrato che la valvola a sfera in ceramica nella le condizioni di lavoro del cloro liquido forniscono buone prestazioni.

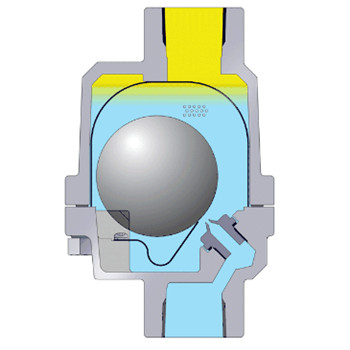

Valvola a sfera in ceramica rivestita pneumaticamente

Il pneumatico valvola a sfera in ceramica è costituito da un limitatore, un'elettrovalvola, una valvola filtro, una valvola a sfera in ceramica e un percorso dell'aria, ecc. La rugosità del nucleo della sfera a O della valvola a sfera in ceramica e della superficie di tenuta della sede può raggiungere meno di 0,1 m, rendendo le sue prestazioni di tenuta superiori a quelle valvola a sfera in metallo, autoabrasiva e piccola coppia di apertura e chiusura. La porta in ceramica rivestita può essere completamente separata dalla parte metallica del corpo della valvola, è stata ampiamente utilizzata per i requisiti di corrosione e purezza del mezzo.

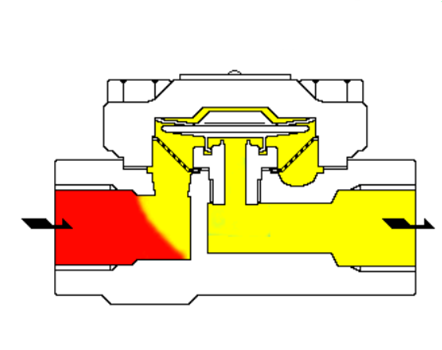

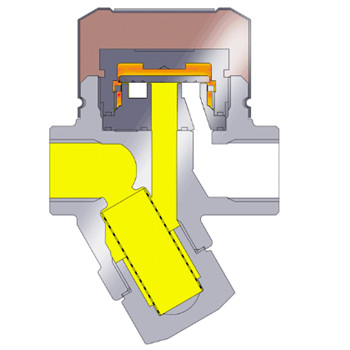

Valvola a sfera ceramica elettrica di tipo V

La valvola a sfera di regolazione ceramica elettrica di tipo V è composta da un attuatore elettrico e una valvola a sfera di tipo V. C'è un'azione di taglio tra la sfera a V e la sede e la sfera fornisce comunque una buona tenuta quando il mezzo contiene fibre o particelle solide. La bobina in ceramica di alta qualità ha elevate prestazioni anti-abrasione, l'anello di tenuta della sede può impedire il flusso di erosione diretta della sede, prolungando la durata della sede. La parte interna in ceramica può isolare completamente l'intero percorso del flusso, impedendo così il contatto tra il mezzo e il corpo metallico, che può prevenire efficacemente la corrosione del mezzo corrosivo sul metallo della valvola.

Maggiori informazioni sulla valvola a sfera in ceramica o sulla valvola a sfera rivestita in ceramica in vendita, contattaci ora!