Cos'è un corpo valvola?

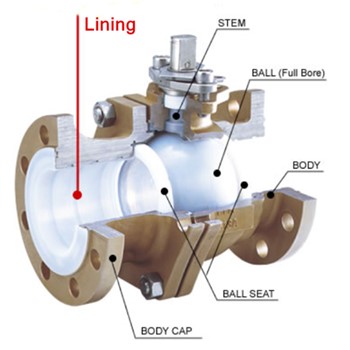

La valvola è un tipo di dispositivo utilizzato per controllare, modificare o arrestare i componenti mobili della direzione del flusso, della pressione e dello scarico nel sistema di tubazioni. Il corpo della valvola è una parte principale della valvola. È realizzato mediante diversi processi di produzione in base alla classe di pressione, come fusione, forgiatura, ecc. Il corpo della valvola a bassa pressione viene solitamente fuso mentre il corpo della valvola a media e alta pressione viene prodotto mediante il processo di forgiatura.

I materiali per il corpo valvola

I materiali comunemente utilizzati per il corpo valvola sono: ghisa, acciaio forgiato, acciaio al carbonio, acciaio inossidabile, leghe a base di nichel, rame, titanio, plastica, ecc.

Acciaio al carbonio

Nell'industria del petrolio e del gas, il materiale più comunemente utilizzato per il corpo valvola è ASTM A216 (per fusione) e ASTM A105 (forgiatura). Per il servizio a bassa temperatura, vengono utilizzati ASTM A352 LCB/LCB per corpi fusi e ASTM A350 LF2/LF3 per corpi forgiati.

Acciaio inossidabile

Quando ci sono più requisiti per l'aumento di temperatura, pressione o corrosione, diventano necessari corpi in acciaio inossidabile: ASTM A351 CF8 (SS304) e CF8M (SS316) per dispositivi fusi, e i vari ASTM A182 F304, F316, F321, F347 per i tipi forgiati . Per applicazioni specifiche, vengono utilizzate qualità di materiali speciali come acciai duplex e super (F51, F53, F55) e leghe di nichel (Monel, Inconel, Incoloy, Hastelloy) per i corpi valvola.

Non ferroso

Per applicazioni più severe, materiali o leghe non ferrosi come alluminio, rame, leghe di titanio e altre leghe di combinazione di materiali plastici e ceramici possono essere utilizzati per la produzione di carrozzerie.

Le connessioni terminali del corpo valvola

Il corpo della valvola può essere collegato ad altri dispositivi meccanici e tubi in diversi modi. I tipi di estremità principali sono flangiati e saldati di testa (per dispositivi superiori a 2 pollici) e saldati a tasca o filettati/avvitati (NPT o BSP) per dispositivi di piccolo diametro.

Valvola con estremità flangiata

Le estremità flangiate rappresentano la forma di collegamento più frequentemente utilizzata tra valvole e tubazioni o apparecchiature. Si tratta di una connessione staccabile con flangia, guarnizione, prigionieri e dadi come gruppo di struttura di tenuta.

Come indicato dalla specifica ASME B16.5, il collegamento a flangia può essere applicato a una varietà di valvole di diametro maggiore e valvole di pressione nominale, ma esistono alcune restrizioni sulla temperatura di utilizzo, in condizioni di temperatura elevata, a causa dei bulloni di collegamento a flangia facili per fenomeni di scorrimento e causare perdite, in generale, si consiglia di utilizzare il collegamento a flangia a una temperatura ≤350℃.

La faccia della flangia può essere rialzata (RF), piatta (FF), con giunto ad anello, maschio e femmina ed essere rifinita in una qualsiasi delle varianti disponibili (di serie, seghettata o liscia).

Valvola per estremità a saldare

La connessione di saldatura tra la valvola e la tubazione può essere una connessione con saldatura di testa (BW) e una connessione con saldatura di testa (SW) utilizzata per tubazioni ad alta pressione (saldatura di testa per dimensioni inferiori, inferiori a 2 pollici, e saldatura di testa per diametri maggiori). Queste connessioni saldate sono più costose da eseguire rispetto alle giunzioni flangiate, poiché richiedono più lavoro, ma sono più affidabili e meno soggette a perdite nel lungo periodo.

Le valvole con estremità a saldare ASME B16.11 o a saldare di testa ASME B16.25 sono saldate con il tubo di collegamento. Le connessioni con saldatura di testa richiedono la saldatura completa delle estremità smussate delle due parti da unire, mentre le connessioni con saldatura a bicchiere vengono realizzate mediante saldature d'angolo.

Valvola con estremità filettata

Si tratta di una connessione semplice e spesso utilizzata per valvole a bassa pressione o di piccole dimensioni inferiori a 2 pollici. La valvola è collegata al tubo tramite un'estremità filettata conica, che può essere BSP o NPT. Le connessioni filettate sono più economiche e facili da installare, poiché il tubo viene semplicemente avvitato alla valvola, prigionieri o operazioni di saldatura senza la necessità di flange.

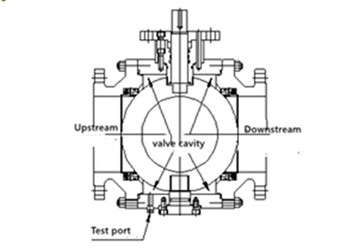

La valvola viene parzialmente aperta in modo che il flusso sperimentale venga completamente iniettato nella camera della valvola, quindi la valvola viene chiusa in modo che lo spurgo del corpo della valvola sia aperto e il mezzo in eccesso possa traboccare dalla giunzione di prova della camera della valvola. La pressione deve essere applicata simultaneamente da entrambe le estremità della valvola per monitorare la tenuta della sede attraverso il traboccamento in corrispondenza della giunzione di prova della camera della valvola. La figura seguente mostra un tipico

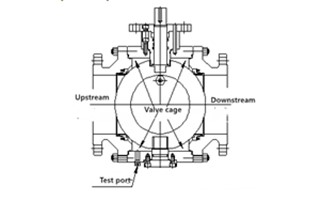

La valvola viene parzialmente aperta in modo che il flusso sperimentale venga completamente iniettato nella camera della valvola, quindi la valvola viene chiusa in modo che lo spurgo del corpo della valvola sia aperto e il mezzo in eccesso possa traboccare dalla giunzione di prova della camera della valvola. La pressione deve essere applicata simultaneamente da entrambe le estremità della valvola per monitorare la tenuta della sede attraverso il traboccamento in corrispondenza della giunzione di prova della camera della valvola. La figura seguente mostra un tipico  Ogni sede dovrà essere testata in entrambe le direzioni e la valvola limitatrice di pressione nella cavità installata dovrà essere rimossa. La valvola deve essere semiaperta in modo che nella valvola e nella camera della valvola venga iniettato il mezzo di prova finché il liquido di prova non fuoriesce attraverso la porta di prova della camera della valvola. Chiudere la valvola per evitare perdite della camera in direzione della sede di prova, la pressione di prova deve essere applicata successivamente a ciascuna estremità della valvola per testare separatamente la perdita di ciascuna sede a monte, quindi testare ciascuna sede come sede a valle . Aprire entrambe le estremità della valvola per riempire la cavità con il fluido, quindi pressurizzare osservando la perdita di ciascuna sede su entrambe le estremità della valvola.

Ogni sede dovrà essere testata in entrambe le direzioni e la valvola limitatrice di pressione nella cavità installata dovrà essere rimossa. La valvola deve essere semiaperta in modo che nella valvola e nella camera della valvola venga iniettato il mezzo di prova finché il liquido di prova non fuoriesce attraverso la porta di prova della camera della valvola. Chiudere la valvola per evitare perdite della camera in direzione della sede di prova, la pressione di prova deve essere applicata successivamente a ciascuna estremità della valvola per testare separatamente la perdita di ciascuna sede a monte, quindi testare ciascuna sede come sede a valle . Aprire entrambe le estremità della valvola per riempire la cavità con il fluido, quindi pressurizzare osservando la perdita di ciascuna sede su entrambe le estremità della valvola.