Acheter un clapet anti-retour pour les canalisations d'égout

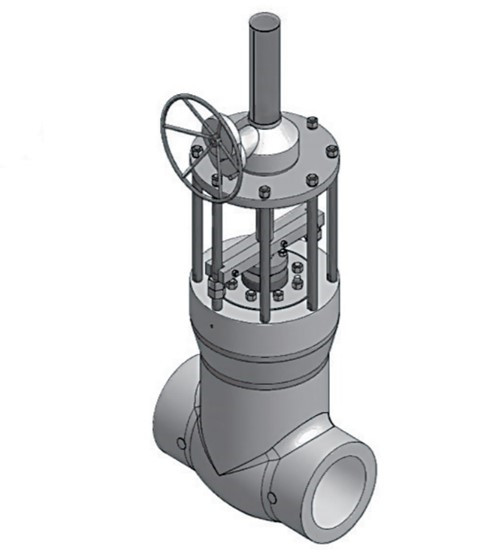

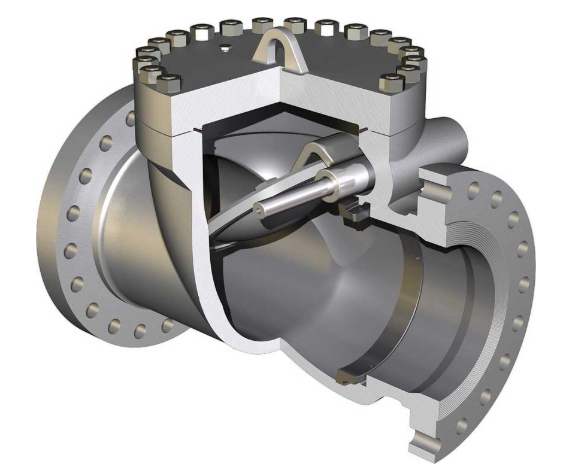

Un clapet anti-retour est un type de vanne de régulation qui contrôle la pression sur les récipients de production et le système de pipeline libère la pression en amont lorsqu'un point de consigne désigné est atteint. Le disque de la vanne ouverte ou fermée par le débit du fluide est appelé clapet anti-retour. Il s'agit d'une sorte de vanne automatique pour un écoulement unidirectionnel du pipeline, qui n'autorise que le fluide à s'écouler dans une seule direction du système de pipeline. Avec autant de clapets anti-retour sur le marché, trouver celui qui convient à votre usage peut être un défi. Avant de commencer à acheter des clapets anti-retour, assurez-vous de connaître les réponses à ces questions.

Le clapet anti-retour est utilisé pour empêcher le reflux du fluide, l'inversion de la pompe et du moteur d'entraînement et l'évacuation du fluide du conteneur. L'objectif de la vanne et l'environnement de fonctionnement sont essentiels. L'installation d'un clapet anti-retour erroné est très courante dans le système de canalisations d'égout. En général, nous devons choisir le clapet anti-retour en fonction de la taille et de la pression du tuyau.

Débits

Les débits sont mesurés en gallons par minute (GPM) et en gallons par heure (GPH), avec des taux d'usure plus élevés pour les fluides traversant les vannes à des taux supérieurs à 8 pieds par seconde, qu'il s'agisse de vannes à joint souple en caoutchouc ou de vannes à joint dur en métal. . Plus le débit est rapide, plus l'usure est importante, plus la durée de vie du clapet anti-retour est courte. Connaître le débit peut vous aider à sélectionner le clapet anti-retour qui correspond le mieux à vos besoins spécifiques.

Types de clapets anti-retour

La sélection des clapets anti-retour pour fluides incompressibles commence par la sélection du type de vanne pour la vitesse et la pression de fermeture. Les clapets anti-retour peuvent être divisés en clapets anti-retour à levage, clapets anti-retour à battant et clapets anti-retour papillon. Les clapets anti-retour à battant conviennent aux applications de gros diamètre avec de faibles débits et peu de variations de débit, et les clapets anti-retour à levage sont particulièrement adaptés aux systèmes d'épuration des eaux usées et de boues. Les clapets anti-retour papillon à double disque conviennent à la construction de conduites d'alimentation en eau, de conduites présentant une corrosion chimique avec un espace d'installation limité, ainsi que de conduites d'égout.

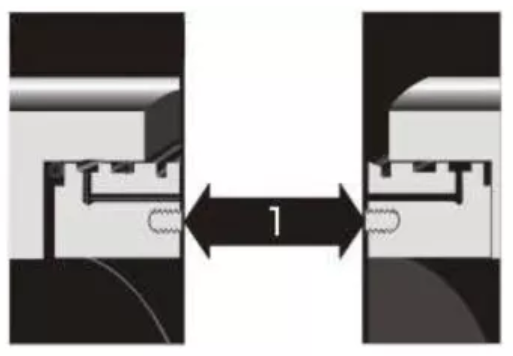

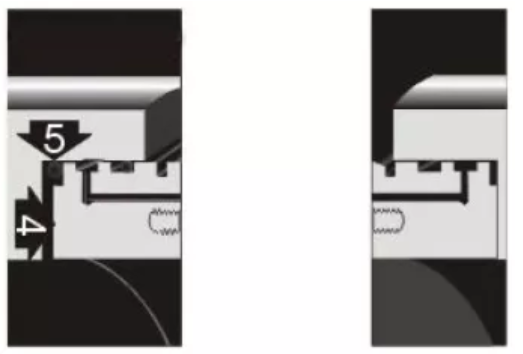

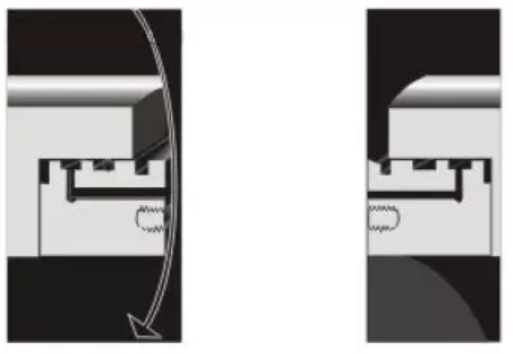

Sens de pose

Des clapets anti-retour doivent être installés à la sortie de la pompe ou à l’avant de la vanne de régulation pour plus de commodité. Les clapets anti-retour à battant peuvent être installés dans des positions illimitées sur des lignes horizontales, verticales ou inclinées, ainsi que les clapets anti-retour papillon. Les clapets anti-retour à membrane conviennent aux canalisations où des coups de bélier sont susceptibles de se produire, car le diaphragme élimine efficacement l'effet de coup de bélier du reflux moyen, généralement utilisé pour les conduites à basse pression à température normale, en particulier les conduites d'eau. La température est comprise entre -12 et 120 ℃, la pression de service est < 1,6 mpa, DN≥2000 mm.