Las válvulas cerámicas para la aplicación de cloro.

El cloro líquido es un líquido de color amarillo verdoso altamente tóxico y corrosivo con un punto de ebullición de -34,6 ℃ y un punto de fusión de -103 ℃. Se vaporiza hasta convertirse en gas a presión normal y puede reaccionar con la mayoría de las sustancias. El cloro gaseoso electrolítico tiene una temperatura alta (85 ℃) y contiene una gran cantidad de agua. Después de enfriar y secar y licuar mediante enfriamiento a presión, proceso en el que el volumen se reduce considerablemente para su almacenamiento y transporte. El proceso de llenado de cloro líquido es un proceso de producción diseñado para transporte de larga distancia, que puede causar riesgos de producción como fugas, explosiones, envenenamiento, etc. Además, las condiciones de trabajo de alta presión en la tubería, baja temperatura y presión negativa en el vacío. etapa de bombeo, que tienen altos requisitos en cuanto al tipo y material de la válvula.

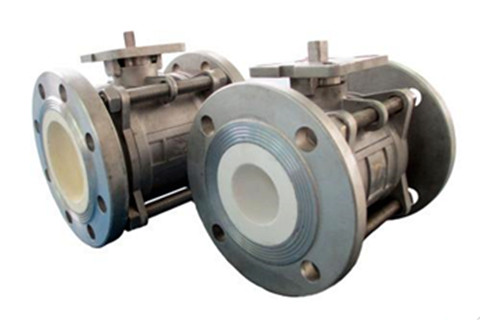

Las características del cloro requieren que la válvula no solo tenga una estructura simple, un volumen pequeño, un peso ligero y un par de accionamiento pequeño, fácil de operar rápidamente y que también tenga un buen sellado y una excelente resistencia a la corrosión. Parte de la vaporización del cloro líquido debido a que la presión de salida de la válvula es menor que la de entrada durante el proceso de llenado de cloro líquido, este proceso absorbe calor, lo que hace que la temperatura de la válvula sea menor que la de la tubería, lo que resulta en la formación de escarcha. Además, la válvula en entornos hostiles tiene una alta frecuencia de reemplazo, lo que no favorece la seguridad de toda la operación del equipo y los costos de mantenimiento. La mayor parte de la resistencia a la corrosión por cloro de la válvula de sellado metálico es limitada, mientras que la válvula revestida de PFA/PTFE es una buena opción, pero una válvula revestida de PFA/PTFE que funcione durante mucho tiempo aumentará el torque y causará envejecimiento; la práctica ha demostrado que la válvula de bola de cerámica en el Las condiciones de trabajo del cloro líquido proporcionan un buen rendimiento.

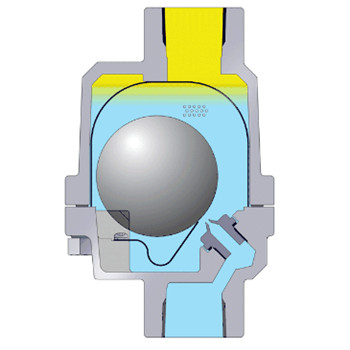

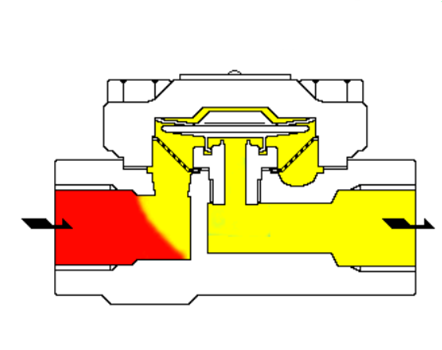

Válvula de bola cerámica revestida neumática

el neumático válvula de bola de cerámica consta de un limitador, una válvula de solenoide, una válvula de filtro, una válvula de bola de cerámica y una ruta de aire, etc. La rugosidad del núcleo de bola en O de la válvula de bola de cerámica y la superficie de sellado del asiento puede alcanzar menos de 0,1 m, lo que hace que su rendimiento de sellado sea mayor que el Válvula de bola metálica, autoabrasiva y pequeño par de apertura y cierre. El puerto de cerámica revestida se puede separar completamente de la parte metálica del cuerpo de la válvula, se ha utilizado ampliamente en requisitos corrosivos y de pureza del medio.

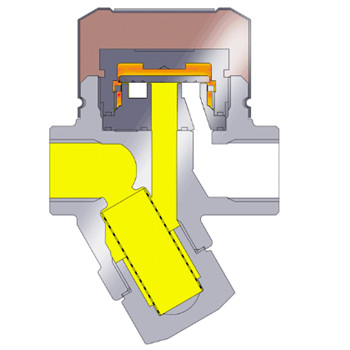

Válvula de bola cerámica tipo V eléctrica

La válvula de bola reguladora cerámica tipo V eléctrica está compuesta por un actuador eléctrico y una válvula de bola tipo V. Hay una acción de corte entre la bola en forma de V y el asiento, y la bola aún proporciona un buen sellado cuando el medio contiene fibra o partículas sólidas. El carrete de cerámica de alta calidad tiene un alto rendimiento antiabrasión, el anillo de sellado del asiento puede evitar el flujo de erosión directa del asiento y prolonga la vida útil del mismo. La parte interior de cerámica puede aislar completamente toda la ruta del flujo, evitando así el contacto entre el medio y el cuerpo metálico, lo que puede prevenir eficazmente la corrosión del medio corrosivo en el metal de la válvula.

Más información sobre la válvula de bola de cerámica o la válvula de bola con revestimiento cerámico a la venta. ¡Contáctenos ahora!